主减速器自动检测装置-机构设计毕业论文

2020-04-10 16:44:55

摘 要

针对汽车主减速器结构,我设计了一款装备自动从辊道夹持主减速器到装备上固定,检测后自动夹持放在输出辊道上的机构。本手首先将该机构的设计进行分块处理,分为驱动装置和夹持装置两大部分,驱动装置负责对主减速器的检测,而夹持装置负责主减速器的夹持和放置。为达到机械设计之目的,本文参考了诸多机械设计的实例和相关文献,在分析了相关机构和装置的功能后,选择了合适的机构和装置,然后对所选的机构和装置的尺寸进行了设计和计算,最后对本设计中重要的零件进行了校核。

我利用了SolidWorks和AutoCAD等相关软件对本设计进行了机构简图的绘制、三维图的建模,以及机构装配图的出图。

本设计的难点是丝杠和导轨的设计,在查阅大量的资料与文献和机械设计实例后,并在导师的指导下,合理地解决了该问题。整个学习过程对本设计的完成具有重要的指导意义。

关键词:主减速器;丝杠;导轨;机械手

Abstract

In view of the structure of the automobile main reducer, I designed a mechanism that automatically clamps the main decelerator from the roller track to the equipment and automatically holds it on the output roller table after testing. First, the design of the mechanism is divided into two parts, the driving device and the clamping device. The driver is responsible for the detection of the main reducer, and the clamping device is responsible for the holding and placing of the main decelerator. In order to achieve the purpose of mechanical design, this paper referred to many examples of mechanical design and related literature. After analyzing the functions of the relevant mechanisms and devices, the appropriate mechanisms and devices were selected, then the size of the selected mechanisms and devices was designed and calculated. Finally, the important parts of the design were checked.

I made use of SolidWorks and AutoCAD and other related software to make the schematic drawing of the design, the modeling of three dimensional drawings, and the drawing of the assembly drawings of the mechanism.

The difficulty of this design is the design of the screw and guide rail. After consulting a large number of materials and documents and mechanical design examples, and under the guidance of the tutor, the problem has been solved reasonably. The whole learning process has important guiding significance for the completion of this design.

Key words: main reducer; lead screw; guideway; Manipulator

目录

1 绪论 1

1.1 课题研究的目的和意义 1

1.2 主减速器自动检测装置概述 2

1.2.1 主减速器概述 2

1.2.2 主减速器检测方法 3

1.2.3 主减速器检测技术的国内现状 3

1.3 论文主要研究内容 4

2 机构主体设计 6

2.1 驱动装置的设计 6

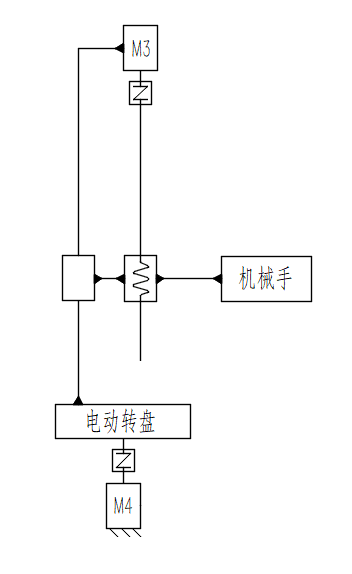

图2.1.1 驱动装置的机构简图 7

2.2 夹持装置的设计 8

图2.2.1 主减速器三维模型 8

图2.2.2 夹持装置机构简图 10

3 机构结构设计 11

3.1 电机的选型 11

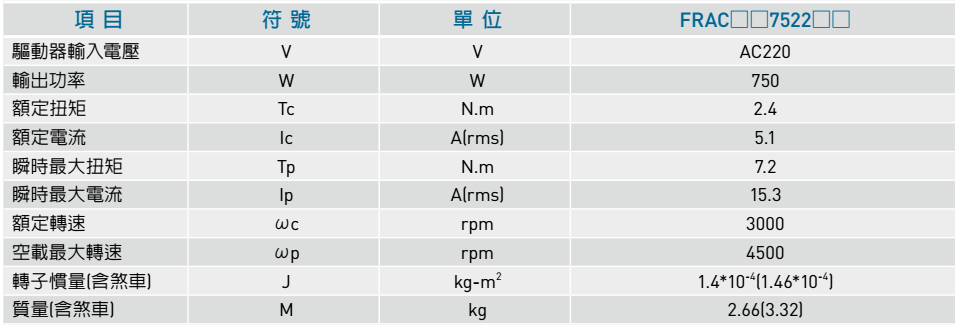

图3.1.1 电机主要技参数 12

3.2 丝杠螺母的设计 13

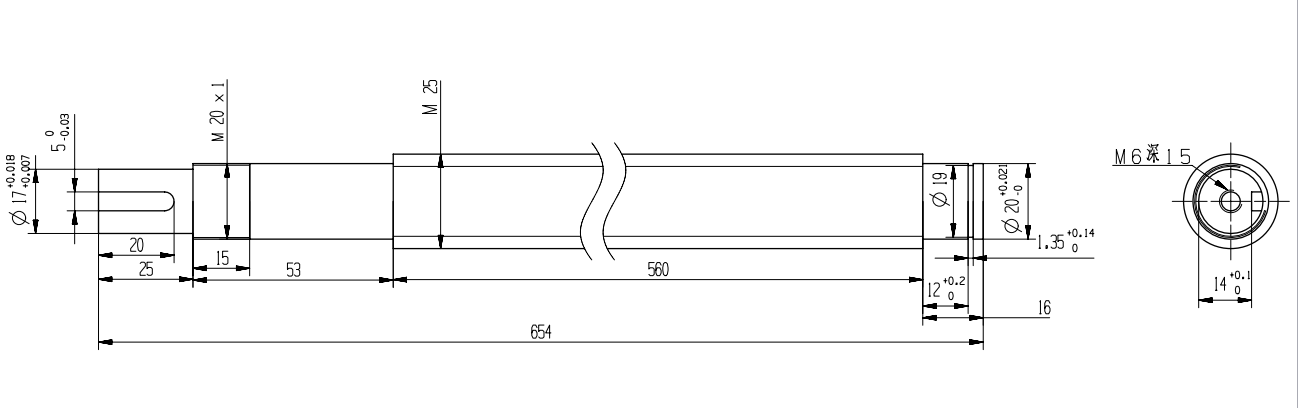

图3.2.1 丝杠尺寸设计图1 13

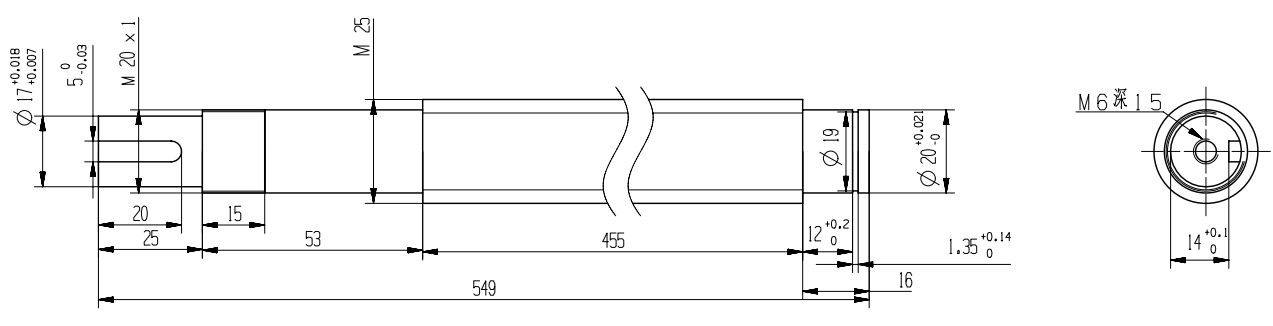

图3.2.2 丝杠尺寸设计图2 14

3.3 轴承的设计 14

表3-1 轴承参数表 14

3.4 气缸的选型 15

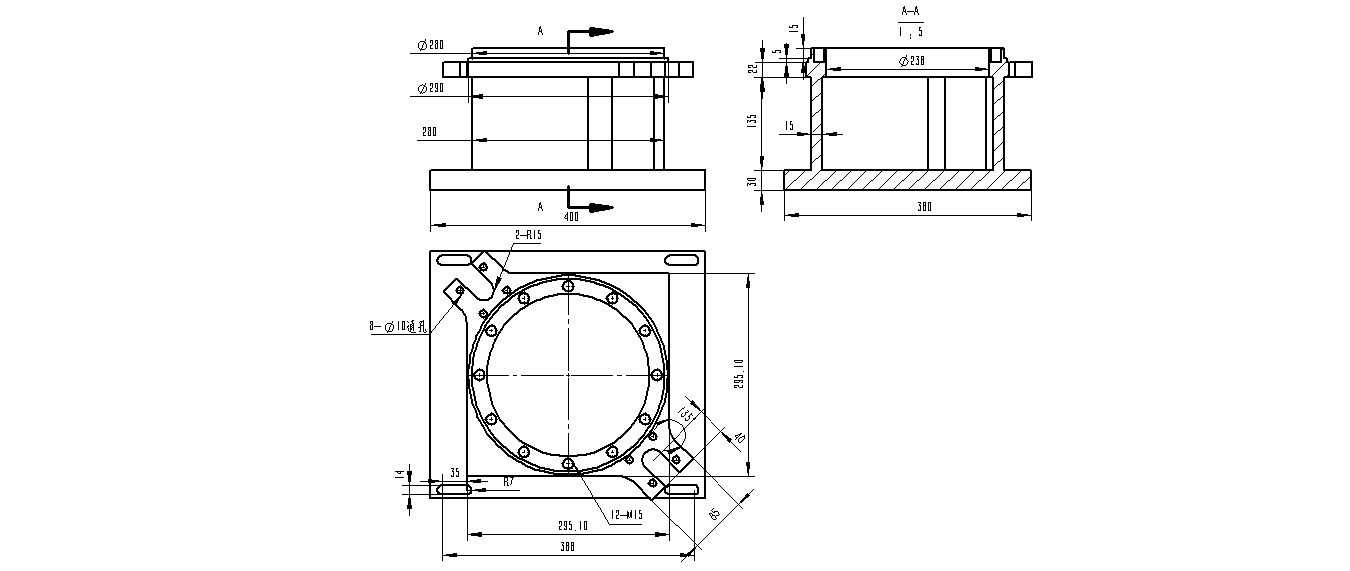

3.5 放置台的设计 16

图3.5.1 放置台尺寸设计图 17

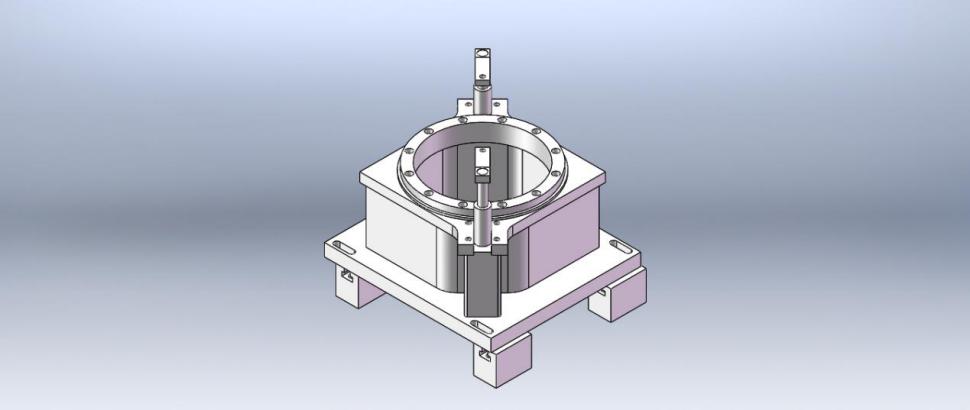

图3.5.2 放置台三维模型 18

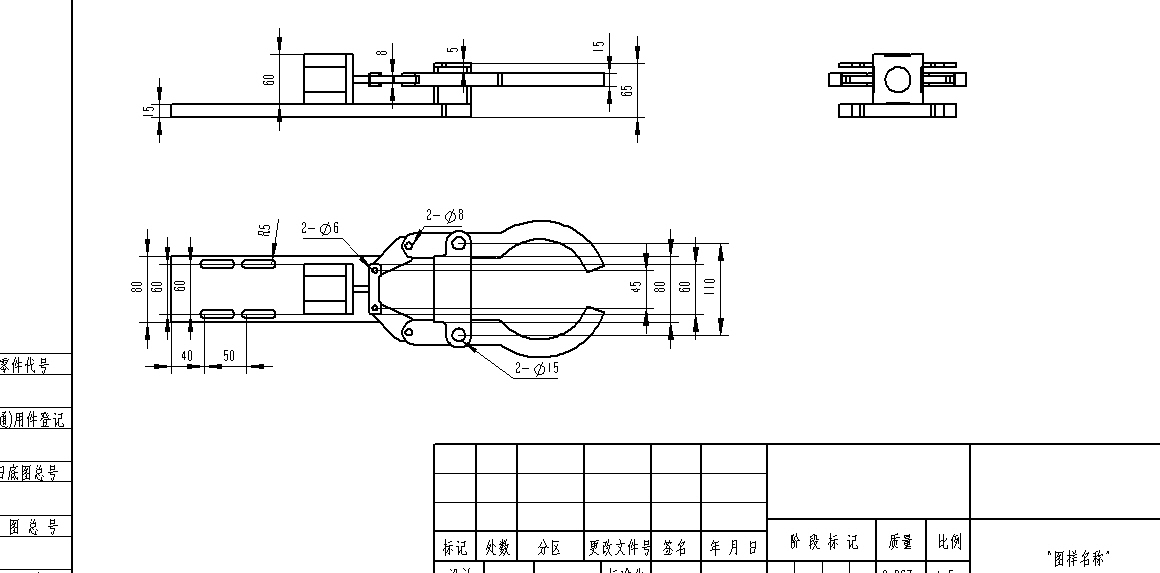

3.6 机械手的设计 18

图3.6.1 机械手机构简图 19

图3.6.2 机械手尺寸设计图 19

图3.6.3 末端执行器机械手(夹紧)三维模型 19

图3.6.4 末端执行器机械手(放松)三维模型 20

3.7 主轴箱及相关零件的设计 20

图3.7.1 主轴箱三视图 21

图3.7.2 主轴箱三维模型 21

3.8 底座与立柱的设计 21

图3.8.1 底座尺寸设计图 22

图3.8.2 底座三维模型 22

图3.8.3 立柱尺寸设计图 23

图3.8.4 立柱三维模型 24

3.9 总设计图 24

图3.9.1 主减速器自动检测装置三维模型 24

图3.9.2 主减速器自动检测装置主机总装图 25

图3.9.3 主减速器自动检测装置夹持装置总装图 26

4 机构的校核 27

4.1 丝杠的校核 27

4.1.1 稳定性验算 27

4.1.2 刚度验算 28

4.2 导轨的校核 29

4.2.1 载荷计算 29

4.1.2 额定寿命计算 31

5 总结与展望 34

参考文献 35

致谢 36

1 绪论

1.1 课题研究的目的和意义

在上世纪中旬,一些发达国家已经开发出了单一的检测技术和基于性能调试和故障诊断的单一检测设备。六零年代后期,国外的车辆检测技术开始迅速发展。这一时期,出现了大量的车轮定位器、非接触式车速表、尾气分析仪等检测设备。到了七零年代,计算机技术的发展带动了汽车检测设备的智能化发展。同时,发达国家已建立起汽车检测和诊断站,使汽车检测系统化、标准化,定期或不定期地对汽车进行检查,实施严格的车辆检测系统。八零年代以后,计算机技术在汽车检测设备中的应用进一步深化,检测和诊断、数据采集和处理自动化,结果直接输出了测试结果,因为西方国家已经实现了汽车的全自动化。

中国汽车检测与诊断技术起步较晚。上世纪六零年代,国家开始研究汽车检测技术。七零年代,国家汽车科学技术委员会的开发项目纳入了汽车崩解试验技术和设备,大力发展汽车检测技术。八零年代以来,随着国民经济的发展,汽车检测与诊断技术水平也迅速发展。同时,中国的公路运输和汽车制造业的发展也增加了对汽车检测技术和设备的需求。

主减速器是汽车驱动桥的重要部件,广泛应用于各种车辆。由于其质量直接影响车辆的性能,其故障往往是诱发车辆故障的重要因素。因此,对主减速器进行检测具有重要的现实意义。通过对主减速器噪声和振动的测量,可以准确判断产品是否合格,减少二次装配后的返工量,从而降低成本。同时,通过对测试数据的分析和处理,可以正确判断质量控制。产品的现状和原因,为工艺装备的调整和产品设计的改进提供了可靠的科学依据,有助于制造企业控制产品质量,保证产品质量。汽车主减速器及其检测技术的研究集中在吉林大学、合肥工业大学、电子科技大学和浙江大学。主要研究内容包括减速器差动装置的设计和性能测试、主减速器的装配和垫片的测试、主减速器的噪声和振动测量。体积和主减速器综合性能测试技术、试验机研制及信号处理。他们利用虚拟仪器技术将先进的计算机测控技术应用到车辆检测中,对汽车主减速器的检测做了大量的研究工作。

1.2 主减速器自动检测装置概述

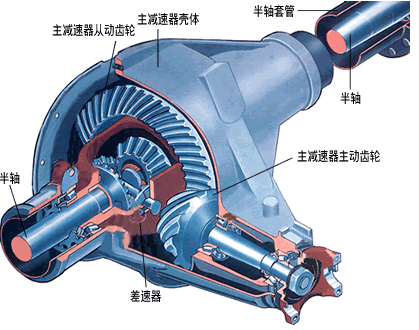

1.2.1 主减速器概述

主减速器汽车驱动桥的重要组成部分,由一对或几对减速齿轮副构成,动力(转矩)从主动齿轮输入经从动齿轮输出。在汽车传动系统中,主减速器的功用是减小转速和增大扭矩。另外,对于发动机纵置的汽车来说,主减速器还可以利用锥齿轮传动来改变动力(转矩)方向。传动速度经主减速器降下来以后,后轮能获得较高的输出扭矩,从而获得较大的驱动力。

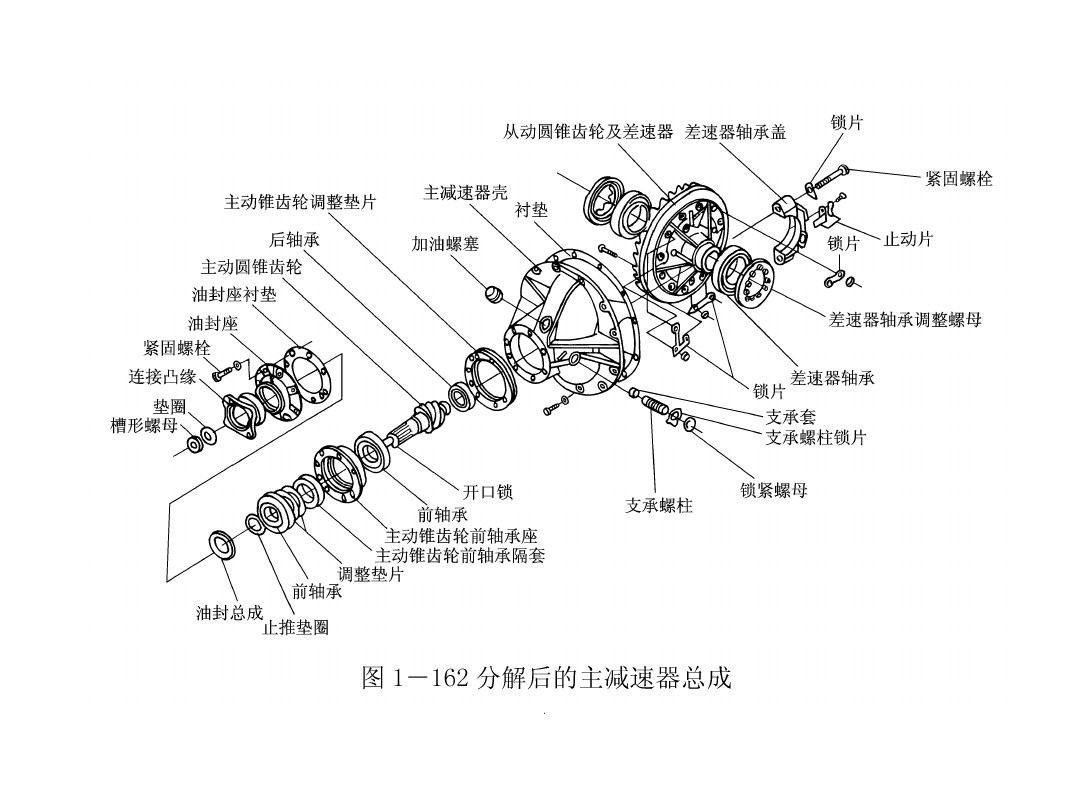

下面给出主减速器的模型和零件分解:

图1.2.1 主减速器模型

图1.2.2 分解后主减速器总成

1.2.2 主减速器检测方法

主减速器常用的检测方法有两种,路验法和台验法。

路验法。路验法是让整车在试验场的道路上上行驶 ,在多种典型路面下进行试验,从而获取零部件信息。由于在实际的路面上试验,道路试验法更加接近实际的情况,故所获数据更加真实丰富,但是道路试验法成本太高,且结果带有非常大的随机性。

台验法。台验法是应用得比较广泛的主减速器检测方法,台验法并不需要通过整车在试验场的道路上行驶来检测主减速器性能,而是通过采用台架来进行模拟试验,通过设计相关机构来模拟发动机的运行状况,从而达到检测主减速器的目的。台验法效率相比路验法较高,且试验数据稳定性要更高,试验数据的规律性也更强,但是台验法的缺点是由于台架模拟具有相当程度的局限陷,并不能模拟任意的工作状态,而只能对最典型的一些情况进行模拟。本设计选用的是台验法,进行主减速器自动检测装置的机构设计。

1.2.3 主减速器检测技术的国内现状

目前,由于国内汽车企业缺乏先进的制造和测试技术,装配线中所使用的自动化设备和机器人比发达国家要少,而且传统的生产和装配工艺和材料都不能满足汽车生产的要求。目前,中国有一些汽车企业有较为先进的自动化装配流水线,如一汽二汽车桥厂、上海汽车齿轮厂、上海汽车集团车桥厂等。其中,上海汽车集团车桥厂主减速器设备装配线和上海汽车齿轮厂齿轮箱装配线技术较为先进。整个装配线由德国引进,具有高精度、扭矩强度和较强的测量和控制能力。所有的水上设备都是进口的,整个流水线都是进口的。一条线的形成是昂贵的。而且这些生产线大多仅针对一个特定的主减速器或变速箱生产,而且所有规格的生产线都是昂贵的,这不适用于目前的国内汽车制造企业。因此,国内企业迫切需要开发一种高精度、高精度的自动化装配流水线和控制设备。

1.3 论文主要研究内容

本文在结合某车桥生产厂主减速器生产实际的基础上,针对主减速器的结构,设计一款装备,可实现自动从输入辊道夹持主减速器到装备上固定,检测后自动将主减速器夹持放在输出辊道上。

通过借鉴和分析国内外相关资料,分析主减速器自动检测装置应具备的功能,对所设计的整体装置的布局,提出总体的设计方案。

主减速器自动检测装置的主要组成部分有:主减速器放置台,模拟变速箱驱动的驱动装置,将主减速器夹持进出放置台及放置固定的夹持装置。其中,通过电机驱动和气压传动来实现机械的运动,在机械装置上合适的地方放置传感器以检测动态数据,传至计算机进行监测分析。

主减速器自动检测装置的大致工作原理:待检测的主减速器从辊道被自动检测装置的的夹持装置的末端执行器夹持住(通过安置在夹持装置前端的小型气缸作用而实现夹持动作)之后,夹持装置向上运动将主减速器从辊道上夹起(通过电机驱动夹持装置实现夹持装置的末端执行器沿轴上下运动),然后夹持装置夹持着主减速器绕主轴转动将减速器刚好移动到放置台正上端(夹持装置底部电机驱动通过丝杠传递动力而实现夹持装置整体的绕轴转动),然后夹持装置将主加速器放置放置台之上;此时,驱动装置主轴下端下移至放置台上主减速器的驱动入口内从而实现模拟汽车主减速器与传动轴的连接(通过电机驱动驱动装置整体实现上下运动),主减速器与驱动轴连接固定后,驱动装置上部的伺服电机开始工作以模拟发动机变速箱通过传动轴向主减速器提供转矩,从而可以实现对主减速器各方面性能的模拟和检测;检测完毕后,驱动装置离开主减速器,主减速器由夹持装置如进入放置台过程反向从放置台上移至下一工作辊道。以上工作为一个主减速器检测的工作循环,通过程序设计而实现各机械元件的运动路线。

通过查阅相关的机械机构类文献,并联系实际情况,对主减速器自动检测装置进行结构设计及计算、机构运动分析。

驱动装置:由电机、转轴、丝杠等机械元件组成,整个装置可沿导轨进行上下运动实现主减速器与转轴之间的离与合,转轴又可在与主减速器主动轮连接后旋转模拟汽车的传动轴运行状况。

夹持装置:由电机、气缸、丝杠等机械元件组成,末端执行器可通过气缸实现对主减速器的夹持,末端执行器可沿轴进行上下运动实现主减速器在辊道和放置台上的放置与夹起,整个装置可沿丝杠进行旋转运动从而实现主减速器在检测设备上的的进与出。

根据控制要求,设计出符合控制逻辑的机械设计顺序,在满足机械间的相互运动条件、受力安全、材料性能等情况下设计机械形状、位置、尺寸等等。最后,利用SolidWorks、ProE等三维建模软件进行机械零部件三维模型的建立和装配。利用AutoCAD等软件进行二维图纸的绘制利用Word、WPS等软件进行毕业设计说明书撰写、资料整理等。

2 机构主体设计

2.1 驱动装置的设计

驱动装置所需要达到的设计目的有:

整个装置可沿进行上下运动,以实现主减速器与转轴之间的离与合。当夹持装置从输入辊道上将待检测主减速器装置在放置台上后,驱动装置向下运动,直到末端拔叉插入主加速器中与主减速器主动齿轮连接后,转轴开始工作,以旋转模拟汽车的传动轴运行状况,模拟结束之后,驱动装置向上运动,末端拔叉此时离开主减速器,当驱动装置上升到一定高度之后,夹持装置再自动将放置台上的主减速器夹持到输出辊道,完成一个主减速器的检测循环。

驱动装置的核心设计在于选取合适的机构,以实现其上下运动的目的。根据驱动装置所需要达到的设计目的,我们可以知道,该机构应具有高精度、可逆性和高效率的特点,且能够实现上下直线往复运动。再参考比对诸多装置和机构如,电动推杆、气缸、液压油缸等的功用进而原理后,我最终选择了用导轨装置。

简单介绍一下导轨的优点:金属或其它材料制成的槽或脊,可承受、固定、引导移动装置或设备并减少其摩擦的一种装置。导轨表面上的纵向槽或脊,用于导引、固定机器部件、专用设备、仪器等。导轨又称滑轨、线性导轨、线性滑轨,用于直线往复运动场合,拥有比直线轴承更高的额定负载,同时可以承担一定的扭矩,可在高负载的情况下实现高精度的直线运动。综上,一方面考虑到导轨节省空间等各方面优点,另一方面在诸多机械设计实例中确实发现导轨装置运用频繁且有效,故选择设计导轨实现驱动装置的上下直线运动。

另外,由于驱动装置上下移动的动力来源于电机驱动,所以还需要应用有将回转运动转化为直线运动功能的机构,电机驱动将转矩传至该机构,该机构将转矩驱动转化为力驱动,使得驱动装置可以沿导轨进行上下直线往复运动。机械设计中,能实现回转运动转化为直线运动或直线运动转化为回转运动的机构诸多,例如曲柄滑块机构、凸轮机构、丝杆螺母机构等,而本设计考虑导轨的长度和空间放置问题,另外参考了诸多机械设计实例,导轨往往和丝杠配套使用,故本设计选择使用丝杠螺母机构。

丝杠安装于丝杠轴承座上,且丝杠轴承座螺纹连接于立柱之上,因此丝杠得以固定于立柱之上。丝杠轴承座有两种:其一是丝杠支撑侧轴承座,丝杠靠近电机侧安装于丝杠支撑侧轴承座,主要目的是因为此侧需要承受更大的力的作用,故丝杠支撑侧轴承座高度较高,螺纹连接也较多;其二是丝杠固定侧轴承座,丝杠另一侧安装于此,主要起固定作用,力的作用较小,故丝杠固定侧轴承座高度适中即可,螺纹连接也相对丝杠支撑侧轴承座较少。

而此时丝杆螺母通过简单的连接板与驱动装置螺纹连接,从而实现丝杠旋转通过螺母将动力传至驱动装置进行上下往复直线运动,达到回转运动转化为直线运动设计目的。而驱动的电机则放置于丝杠支撑侧轴承座下端,固定于立柱上即可。

在基本完成驱动装置于立柱的连接部分后,再来看驱动装置的主体设计。驱动装置的主体设计目的是想要通过一个驱动电机对待测主减速器进行发动机模拟旋转,故需要完成一个主轴箱的设计,主轴架于主轴箱之上,主轴上连接模拟电机,下连接用于连接主减速器的拔叉。主轴箱要实现的功能有:提供主轴工作空间,承上启下,承重,并保证主轴旋转同心程度从而减少工作误差等等。

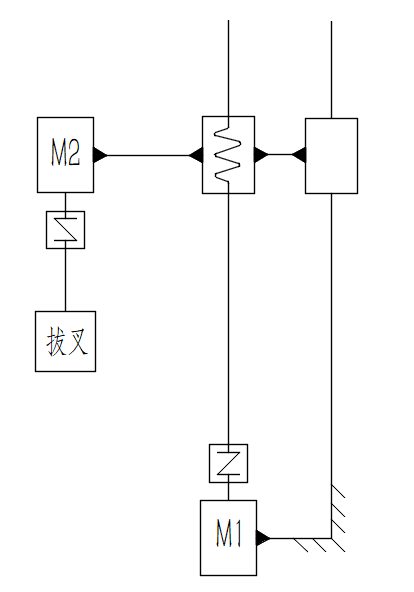

驱动装置基本设计构想完成,下面根据驱动装置的功能要求,给出驱动装置的运动简图:

图2.1.1 驱动装置的机构简图

2.2 夹持装置的设计

夹持装置所需要达到的设计目的有:

末端执行器可对主减速器的夹紧与放松;末端执行器可进行上下运动实现主减速器在辊道和放置台上的放置与夹起;整个夹持装置可沿一条轴线旋转从而实现主减速器在检测设备上的的进与出。夹持装置的设计相比驱动装置更为复杂,因为夹持装置需要完成更多的运动形式。

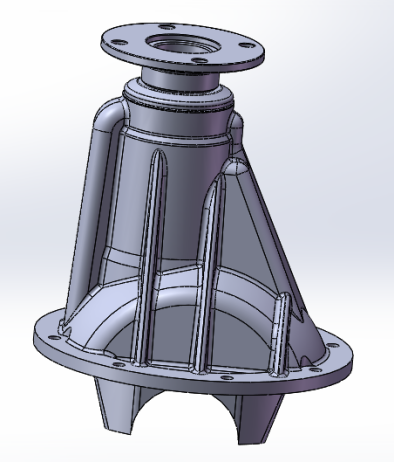

第一步设计,设计可对主减速器的夹紧与放松的末端执行器。主减速器的主动齿轮侧外壳末端内凹,由一环状零件法兰盘与主减速器外壳连接起来,法兰盘则用于连接驱动装置中的拔叉。主减速器三维建模如图所示:

图2.2.1 主减速器三维模型

要实现夹持装置末端执行器对主减速器的加紧与放松,需要夹持空间大且受力均匀,故环状零件处想对整个主减速器进行操作的最优位置,因此夹持装置末端执行器可设计成机械手,而机械手的手指部分可设计成弧形用于实现主减速器夹持处的受力均匀。为达到机械手对主减速器夹紧与放松的目的,设计此类机械手最终要实现两机械手指的同时相向运动或同时相反运动,这意味着,动力源提供一种方式的运动后需要经过一个简单的机构将力分成两份给机械手的两根弧形手指,二力相向实现夹紧运动,二力反向实现放松运动。显然能提供直线往复运动的装置很多,查阅诸多机械设计实例,最常用的装置还是气缸,故此处选择小型气缸作为机械手的动力源。当气缸充气时,活塞外推带动轴伸出,机械手呈现夹紧状态;反之,机械手呈现放松状态。

机械手用板件安置在机械手支架上,而机械手支架则需要实现上下直线运动使得机械手在夹持住主减速器时可以将其从辊道或放置台上拿起,或者放松时可成功与放置还的主减速器实现分离。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: