气室支架的轻量化设计毕业论文

2020-02-19 18:57:54

摘 要

本文借助三维软件和有限元软件对气室支架进行了轻量化设计,该轻量化思路和方法对以后汽车轻量化的工作会有一定的指导作用。

汽车气室支架是汽车制动系统的重要组成部分,是制动系统的连接以及传递的部分,气室支架作为整车的一部分,其轻量化能为整车的轻量化做出贡献,能够提升整车的性能。本文的研究目的是对汽车气室支架进行轻量化设计,进而促进汽车的轻量化,从而提高汽车的动力性,降低燃料消耗和排气污染。

本文分析了气室支架的构造和工作原理,分析了支架的受力和约束情况并计算了气室推杆力,然后借助三维建模软件Solidworks和有限元分析软件Ansys对气室支架进行了建模和应力分析,以分析结果作为依据对气室支架进行轻量化设计优化,包括在应力集中处优化结构和在应力较小处削减质量,并再次利用有限元分析软件Ansys对优化结果加以验证,确保在满足应力要求以及不改变安装条件的条件下,尽可能的削减气室支架的质量。通过反复的优化验证最终得到符合要求的优化方案。

关键词:气室支架;轻量化;有限元分析

Abstract

In this paper, the lightweight design of the gas chamber bracket is carried out with the help of three-dimensional software and finite element software, and the light quantification idea and method will have certain guiding effect on the work of automobile lightweight in the future.

Automobile Air Chamber bracket is an important part of automobile braking system, is the connection of braking system and transmission part, air chamber bracket as a part of the whole vehicle, its lightweight can contribute to the lightweight of the whole vehicle, can improve the performance of the whole vehicle. The purpose of this paper is to make a lightweight design of automobile gas chamber bracket, and then to promote the lightweight of automobile, so as to improve the power of automobile and reduce fuel consumption and exhaust pollution.

In this paper, the structure and working principle of the gas chamber bracket are analyzed, the Force and constraint of the bracket are analyzed, and the push force of the gas chamber is calculated, and then the modeling and stress analysis of the gas chamber bracket are carried out with the help of the three-dimensional modeling software Solidworks and the finite element analysis software Ansys. Based on the analysis results, the lightweight design of the gas chamber bracket is optimized, including the optimization of the structure at the stress concentration and the reduction of the quality at the less stress, and the optimization results are verified by the finite element analysis software Ansys to ensure that the stress requirements are met and the installation conditions are not changed. Reduce the quality of the air chamber bracket as much as possible. Through repeated optimization verification, the final optimization scheme is obtained in accordance with the requirements.

Key Words:Air chamber bracket; Light quantification; Finite element analysis

目录

摘要..................................................................................................................................................І

Abstract...........................................................................................................................................П

第一章 绪论 1

1.1目的及意义(含国内外的研究现状分析) 1

1.1.1气室支架 1

1.1.2轻量化介绍 1

1.1.3国内外现状分析 2

1.1.4研究意义 3

1.2 研究(设计)的基本内容、目标、拟采用的技术方案及措施 3

1.2.1 基本内容 3

1.2.2技术方案及可行性分析 4

第二章 气室支架的结构分析与计算 5

2.1室支架的结构与受力分析 5

2.2 制动气室简介 6

2.3调整臂简介 6

2.4气室总成、支架,调整臂的装配关系 7

2.5气室推杆力的计算 8

第三章 气室支架的有限元分析 10

3.1有限元理论介绍 10

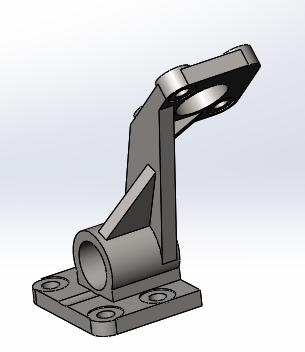

3.2气室支架三维建模 11

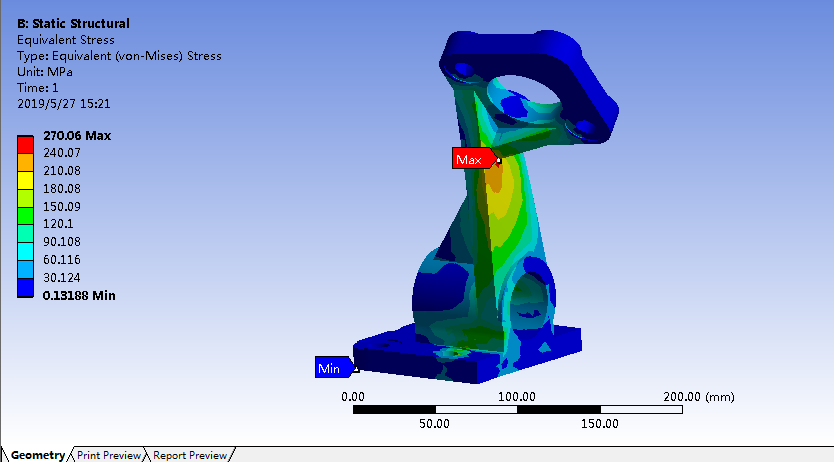

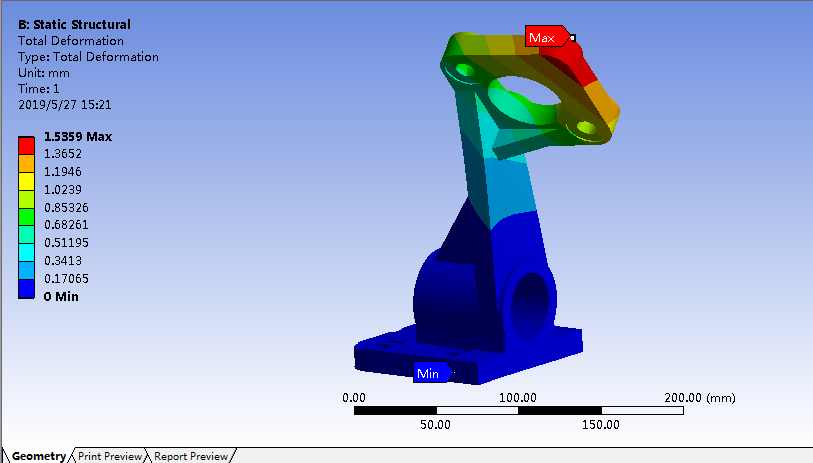

3.3气室支架的有限元分析 11

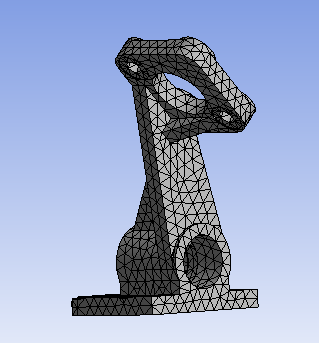

3.3.1有限元模型的建立 11

3.3.2定义材料属性 12

3.3.3网格划分 12

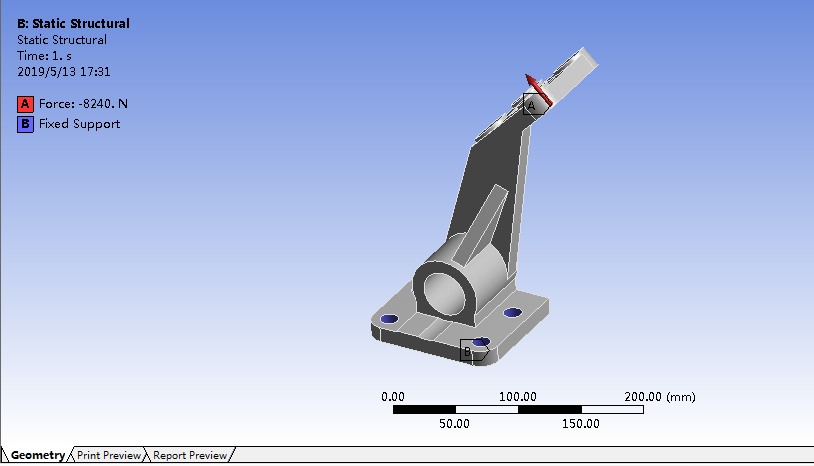

3.3.4施加载荷及约束条件 13

3.3.5求解及结果分析 13

第四章 气室支架的轻量化设计 16

4.1对与气室连接部分的优化 16

4.1.1优化方案 16

4.1.2对优化方案的有限元分析 16

4.2对底座的优化 19

4.2.1底座第一次优化 19

4.2.2底座的第二次优化 21

4.3对肋板与支承板的优化 24

4.3.1 肋板的第一次优化 24

4.3.2 肋板的第二次优化 27

4.3.3 肋板的第三次优化 29

4.3.4 肋板的第四次优化 32

总结与展望 35

参考文献 36

致谢 37

第一章 绪论

1.1目的及意义(含国内外的研究现状分析)

1.1.1气室支架

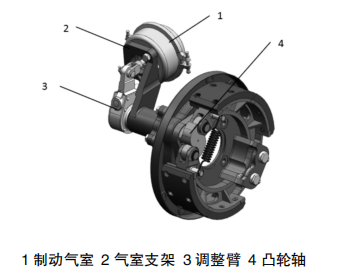

气室支架是汽车制动系统的重要组成部分,制动系统制动器通过制动气室充气推动调整臂旋转进行制动,气室支架便是用以安装和固定着气室,是制动系统的连接和传递部分。气室支架和气室之间通过螺栓紧固连接,另一端接在桥壳上[1]。气室支架的设计性能直接影响到整个制动系统的性能,从而影响着汽车的安全性。

图1.1 气室支架图示

图1.1 气室支架图示

气室支架是非标准件,其大多是铸件,现主要使用材料为铸钢、球墨铸铁等。气室支架的结构需要简单实用紧凑,要保证足够的强度和安装后的耐磨度。

汽车制动时,制动踏板使得制动气室工作,带动气室推杆推动调整臂旋转,调整臂的动作使凸轮轴张开,摩擦片打开与制动鼓接触产生摩擦,从而完成制动动作[2]。在这个过程中,气室对推杆输出一个力,同时气室受到气室推杆的反作用力,气室再将这个力传递给气室支架,这是气室支架受力分析的一个重要的方面。

1.1.2轻量化介绍

最早是在赛车运动中提出了轻量化的概念,赛车运动追求更快的速度,提出了轻量化的要求,较轻的重量可以产生更好的操控性,能够得到更高的加速度,在赛车起步过程中,加速更快,加速性能更好[3]。

轻量化设计,顾名思义,即是减轻重量的设计,轻量化是一种发展战略,当今社会尤其是在汽车行业轻量化已经是大势所趋,轻量化就是在满足相应的的技术条件、性能要求和可靠性要求的前提下尽可能的实现质量的最小化。另外轻量化在减轻质量的同时还可以优化结构、提升整个系统的效率,能够在多个方面起到很积极的作用。

汽车的轻量化得到人们越来越多的重视,包括汽车零部件的轻量化设计、车型的优化以及采用新型材料等,对汽车而言,轻量化可以改善汽车燃料经济性,具有重大的意义。随着节能和环保的观念深入人心,轻量化在普通汽车领域也是广泛应用。

由汽车的轻量化方法,可以看到,轻量化的思路主要在三个方面,即结构、工艺和材料[4],更详细一些即是结构的优化设计、制造工艺的优化和新材料的选用。结构的优化设计涵盖与结构相关的全部内容,以汽车为例,汽车结构的优化设计包括零部件自身的结构优化、零部件装组的结构优化以及整车车型的优化等;制造工艺的优化即是尝试改变制造工艺从而实现轻量化,比如激光焊接、结构胶的应用;新材料即是尝试寻找现有的一些更适合的材料或者通过实验得到一些新型的复合材料,以这些材料替代原有材料,达到轻量化的目的,这些材料一般应该满足较低的密度、好的强度性能、高的弹性模量、好的“失效-安全-质量”指标、力学性能范围最广的热稳定性、低的热膨胀因数、采用冷加工法和热加工法容易成型、好的焊接性能以及可接受的价格。

当然,凡事有利有弊,我们也不应忽视轻量化可能的弊处,包括可能较高的成本等问题,但总的来说,轻量化会在生活各处起到积极地作用。

1.1.3国内外现状分析

以往国内外的汽车气室支架为了具备足够的强度,都有着很大的质量,结构上有一些瑕疵,随着绿色环保的观念深入人心,优化气室支架结构,实现气室支架轻量化引起了很多人的兴趣,越来越多的人开始对此进行研究。

国内的气室支架是铸件,常用材料有铸钢、球墨铸铁等,气室支架的体量较大,结构上很多比较粗糙,在不满足要求的时候往往直接通过增加厚度,增加材料来弥补,结构上需要一定的改进和优化。但是运用以往的常规方法并不能很好的分析气室支架的受力情况,这主要是因为气室支架的形状不很规则,现在随着有限元方法在受力分析上越来越多的运用,气室支架的分析与优化有了新的思路,国内外都开始尝试利用有限元软件进行气室支架的轻量化设计并取得有效的成果。

国外更早一些就有了汽车轻量化的要求和方向,国外的气室支架更早的便着眼于结构的优化,气室支架轻量化相关的研究更多,在很多地方有一定的突破,可以给我们国内的气室支架优化提供跟多的参考。但气室支架作为非标准件,不同的车型、不同的要求都会使得气室支架的优化出现差异,气室支架的轻量化在国内外范围仍然是一个值得研究的课题,力图发现更多的优化思路为以后的轻量化提供更多可以借鉴的地方。

1.1.4研究意义

此次研究的核心在于轻量化,在不影响强度等要求的同时能够实现气室支架的轻量化,进而实现整车的轻量化,从而提高汽车的动力性,降低燃料消耗,降低排气污染。有试验证明,汽车的质量降低一半,燃料消耗也会降低接近一半。当今社会,绿色环保和可持续发展的理念深入人心,汽车行业必将引来变革,向更加环保提升,同时降低油耗对车主也可以节省一笔开销,这会成为商家竞争的重要优势,汽车的轻量化已经成为世界汽车发展的方向和潮流。

气室支架作为汽车整体的一部分,气室支架的轻量化会为汽车的轻量化做出贡献,能够带来很大的收益。并且就产品本身而言,结构更加合理,具有更高的可靠性,能够提升整车的性能。汽车的轻量化减轻汽车重量,可以产生更好的操控性,能够得到更高的加速度,使汽车的性能更为优异。

总的来说,汽车气室支架的轻量化设计,不仅能够提升汽车的经济性,降低生产成本和燃油消耗,符合了社会绿色环保和可持续发展的主题和趋势,还能够提升整车的安全可靠性,从而对汽车的性能参数有极大地提升,汽车的轻量化有深远的意义。

1.2 研究(设计)的基本内容、目标、拟采用的技术方案及措施

1.2.1 基本内容

本次研究的目标是实现汽车气室支架的轻量化,从而改善汽车的性能。实现轻量化主要从改变材料和优化结构两个方面考虑。主要内容如下:

(1)要实现气室轻量化,首先便要根据气室支架的结构特点,分析气室支架的构造和工作原理,做到对气室支架的属性有一定的把握,在深刻了解的基础上尝试做出一些改进。

(2)需要得到气室的静力特性曲线,并根据静力特性曲线分析计算气室支架的受力,从而确定合理的板厚,若能通过优化减少板厚无疑会是使气室支架极大地轻量化。

(3)在对气室支架进行分析的基础上,对气室支架的相应结构进行优化,保证在满足相关应力要求的前提下,减轻重量。

(4)绘制气室支架的结构图和三维模型图,再对气室支架进行结构优化设计,实现其实的轻量化设计,并绘制轻量化后的支架图纸,和轻量化之前的做对比。

最后,在一切准备完成后,完成毕业论文,并准备答辩的相关工作。

1.2.2技术方案及可行性分析

(1)主要需要使用有限元分析进行应力分析,以有限元分析找到现气室支架的不足,从而对其进行轻量化设计以优化,并以此对比优化前后的相关数据,验证轻量化的改进是否科学。有限元分析软件目前最流行的有ABAQUS、ANSYS、MSC等,可从中选择。

关于材料替代方面的探讨,主要会通过查阅资料和文献的方式对相关材料进行对比选用,再用有限元分析软件验证材料替换的科学性。

- 关于受力分析,首先也需要查阅文献用相关公式对气室支架进行相关的力的计算,有一个大致的方向,然后再用有限元分析软件进行详细的力分析。

(3)要对气室支架的相关设计规范有一定的了解,才能对气室支架的优化有更多借鉴的地方,也可以提供一些思路。

(4)关于图纸的绘制和三维模型图的建模,需要用到AutoCAD和Solidworks软件,借以完成图纸工作并打印。

第二章 气室支架的结构分析与计算

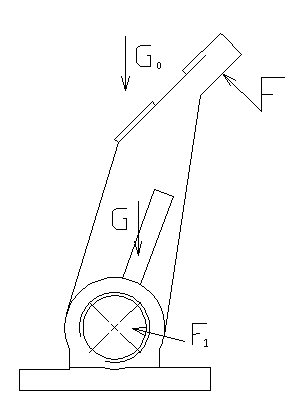

2.1室支架的结构与受力分析

气室支架是用以安装和固定着气室,是制动系统的连接和传递部分,有着很重要的作用。气室支架有整体式和分体式,整体式气室支架即是在一个气室支架上同时安装制动气室和凸轮轴,分体式则是制动气室和凸轮轴安装在不同的气室支架上,较为常见的是整体式气室支架。整体式气室支架按照功能主体可以划分为四个主要部分:与气室连接部分、凸轮轴孔部分、支承肋板以及底座部分。气室支架底座固定于桥壳某部位,往上是凸轮轴孔、肋板,最上方是与气室连接部分。气室支架作为非标准件,其种类、样式颇多,都具备以上四个部分但每个部分可能会有一定的差异,这取决于实际的条件要求。

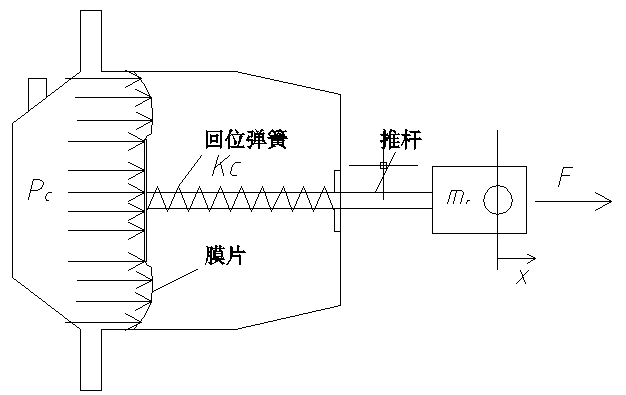

图2.1 气室支架力学模型

图2.1 气室支架力学模型

在汽车制动时,汽车气室需要输出一个推力 ,同时气室受到一个气室推杆的反作用力F,气室固定在气室支架上,即是气室支架要受到这样的一个反作用力F,这个力是气室支架在工作时所受到的最主要的作用力。气室支架还会受到凸轮轴的作用力

,同时气室受到一个气室推杆的反作用力F,气室固定在气室支架上,即是气室支架要受到这样的一个反作用力F,这个力是气室支架在工作时所受到的最主要的作用力。气室支架还会受到凸轮轴的作用力 ,但这个力相对于气室推杆力

,但这个力相对于气室推杆力 可以忽略,此外,气室支架还受到自身的重力G以及气室的重力

可以忽略,此外,气室支架还受到自身的重力G以及气室的重力 等,但也同样的可以忽略,故在分析时,只考虑气室推杆力的反力F。

等,但也同样的可以忽略,故在分析时,只考虑气室推杆力的反力F。

气室支架的底座部分是固定在桥壳某部位的,底座是完全约束的,并且是通过底座上的孔用螺栓连接,气室支架的底座孔受到固定约束。

2.2 制动气室简介

制动气室是制动系统的重要组成部分,又称“分泵”,一般安装在汽车的驱动桥上,是汽车气制动系统中的执行元件。制动气室能够将内部压缩空气的压力转变为气室推杆力并最终带动凸轮轴转动,使制动蹄摩擦片压向制动鼓而产生制动动作。

图2.2 弹簧制动气室图示

图2.2 弹簧制动气室图示

制动气室在功效上的不同使得气室有单气室和双气室的分别,在结构上的差异也产生了两种形式即膜片式和活塞式,膜片式是更为常用的一种,其构造相对简明,对气室内壁的加工精度要求较低,膜片式制动气室没有摩擦副,具有比较良好的密封性能,但也会有所不足,其能够接受的行程比较小,并且其能够正常使用的寿命也没有活塞式的长;活塞式的的制动气室则有不一样的表现,其行程相对比较长,产生的推力是一定的,不过活塞式会有摩擦损失,并且内壁还要求较高的加工精度。本文采用了膜片式制动气室,膜片式制动气室由盖、外壳、推杆、橡胶膜片以及回位弹簧等组成。尺寸上有16寸、20寸、24寸等一系列尺寸规格[5]。

2.3调整臂简介

调整臂,全称“刹车间隙自动调整臂”,自动调整臂是用以精确记录由于摩擦衬片磨损引起的间隙增加量,并且精确地将刹车间隙调整至正常的工作范围,总的来说就是调整蹄片与刹车鼓之间的间隙,使车轮具有恒定的刹车间隙,保证刹车的安全性和可靠性[6]。

图2.3 自动调整臂

图2.3 自动调整臂

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: