石膏模具三维快速成型机设计毕业论文

2020-02-19 18:57:32

摘 要

在中国制造2025的生产背景下,石膏模具三维快速成型机的设计就变得十分有意义。与传统的生产方式相比,不仅仅大大缩短了生产周期,还能满足客户的个性化定制。本次设计相应地概括了国内外模具的现状,国内外快速成型技术的现状,以及国内外3D打印模具的现状。充分了解相关知识之后,对三维打印机进行整体结构设计,选择合理地驱动方式以及传动方式。 对某些重要的零部件详细分析它的参数和原理作用,其中结构设计这块还包括滚珠丝杠的计算以及校核,以确保三维打印机能打印出精度比较高的产品,电动机的选取。本次设计的重点就是快速成型机的机构设计。设计中主要使用了 CAD、 solidworks 等工程制图软件, 用 solidworks 三维建模, CAD 画出二维平面图.对机构的各部分功能以及设计的思路以及想法做出了阐述。

关键词:快速成型技术;模具;3D打印机;机构设计

Abstract

Under the production background of made in China 2025, the design of 3d rapid molding machine of gypsum mould becomes very meaningful.Compared with the traditional production mode, it not only shortens the production cycle greatly, but also satisfies the customers' personalized customization.This design summarizes the current situation of domestic and foreign molds, the current situation of rapid prototyping technology at home and abroad, and the current situation of 3D printing molds at home and abroad.After fully understanding relevant knowledge, the overall structure design of 3d printer is carried out, and reasonable driving mode and transmission mode are selected.The parameters and principles of some important parts are analyzed in detail, including the calculation and check of the ball screw in the structural design, so as to ensure that the 3d printer can print high precision products and the selection of electric motors.The focus of this design is the rapid prototyping machine mechanism design.In the design, we mainly use engineering drawing software such as CAD and solidworks to draw two-dimensional plan with solidworks 3d modeling and CAD, and elaborate the functions of each part of the mechanism and design ideas and ideas.

Key words: rapid prototyping technology;The mold;3D printers;Mechanism design

目录

第1章 绪论 1

1.1 生产背景 1

1.2 研究目的及意义 1

1.2.1 研究目的 1

1.2.2 研究意义 1

1.3 现状分析 1

1.3.1 国内外模具发展现状 1

1.3.2 国内外快速成型技术发展现状 2

1.3.3 3D打印模具的国内外现状 3

1.4 设计内容 4

1.5 技术路线 4

1.6 小结 4

第2章 总体设计 5

2.1 三维快速成型机分类 5

2.1.1 按操作机的运动形态分类 5

2.1.2 按机器人具有的运动自由度数分类 5

2.2 三维快速成型机选型 5

2.3 确定三维快速成型机的基本参数 6

2.3.1 传动方式选择 6

2.3.2 驱动方式方式选择 7

2.3.3 机械结构组成 8

2.3.4 机械结构总体布局 8

2.3.5 确定运动模式 8

第3章 结构设计及受力分析 10

3.1 外形方案确定 10

3.2 传动方式的选择 10

3.3 滚珠丝杠的造型 10

3.3.1 滚珠丝杠机构的工作原理 10

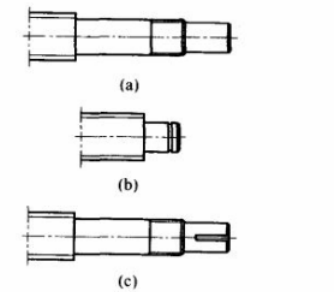

3.3.2 滚珠丝杠机构的典型安装方式 11

3.3.3 丝杠端部形状设计 11

3.4 滚珠丝杠机构选型计算步骤 12

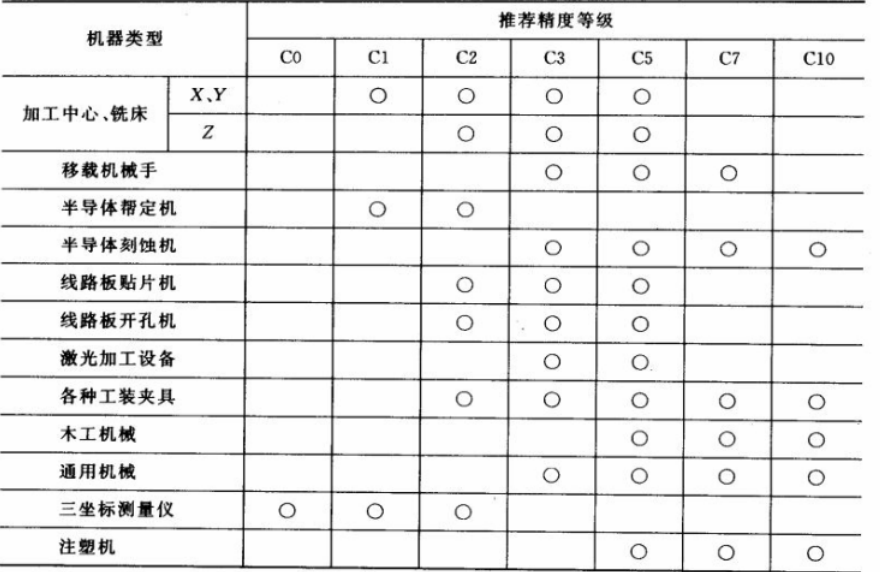

3.4.1 精度等级确定 13

3.4.3 滚珠丝杠副的载荷及转速计算 13

3.4.4 滚珠丝杠副预期额定动载荷 14

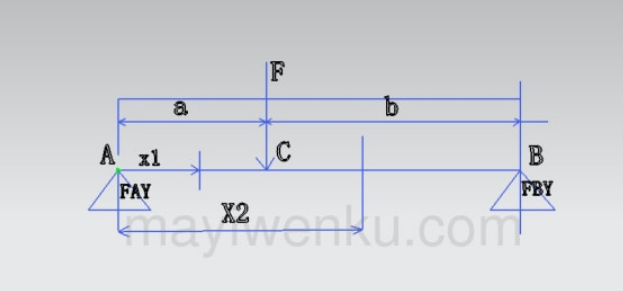

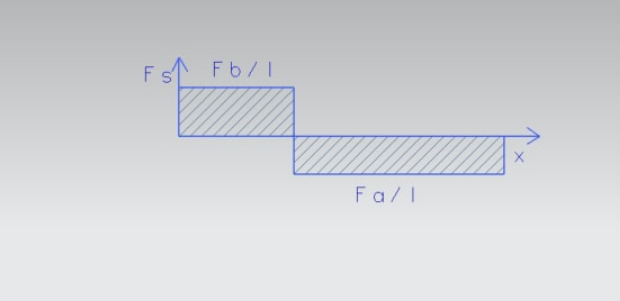

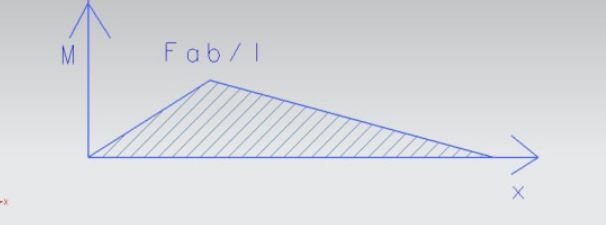

3.5 x方向丝杠的受力分析 15

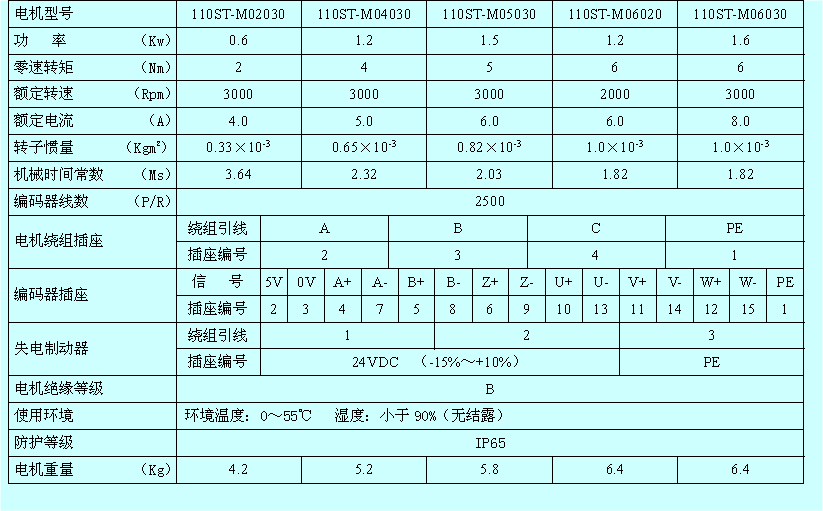

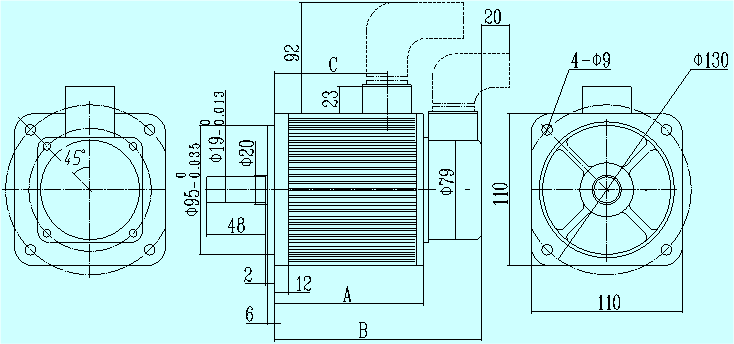

3.6 电机的选取 17

4.2 工作台 20

4.3 底座 21

4.4 喷头移动及喷出量调节的设计 22

4.4.1 喷头系统的功能要求 22

4.4.2 喷头实现方法设计 23

第5章 电气控制要求 24

5.1技术要求 24

5.1.1 操作性能要求 24

5.1.2 最大打印三维尺寸 24

5.1.3 最小打印层厚 24

5.1.4 三维尺寸打印精度 24

5.1.5 打印层位移误差 25

5.1.6 喷头温控精度 25

5.1.7 热床温度 25

5.1.8 热挤出机稳定性 25

5.2 安全要求 26

5.2.1 告警 26

5.2.2 自检 26

5.2.3 接地电阻 26

5.2.4 电源适应性 26

5.2.5 设备运行平稳性 26

5.2.6 能耗要求 26

5.2.7 接口 26

5.2.8 联网或联机打印 26

5.2.9 显示屏或触摸屏工作状态 26

第6章 总结 27

参考文献 28

致谢 29

第1章 绪论

1.1 生产背景

在政府工作报告中,“中国制造2025”初次付诸实施。坚持创新驱动、智能转型、加强基础和绿色发展,加速从制造大国向制造强国的转变。从此以后,“中国制造2025”一直是国务院关注的重点。在这个大背景下研究石膏模具三维快速成型机有着独特的意义。我们不仅仅要响应了党的号召,还要满足当下消费者的需求。

在工业经济时代,大规模生产模式是企业有效经营的共同模式。随着社会生产力的不断发展,商品日益丰富,企业的竞争环境不断变化,推动了社会从工业经济时代向知识经济新时代的转变。在新经济时代,企业的竞争环境发生了很大的变化,客户需求越来越分散,呈现出个体特色,商品生命周期缩短。过去的大规模生产模式已经逐渐失去竞争力。为了企业的生存和发展,要求必须迅速响应客户的个人需求,即个性化定制,以及从过去的批量生产模式转变为快速的规模化定制模式。

正是由于客户需求个性化定制,工业生产在逐步向快速规模定制模式转变,所以三维快速成型机得到了相当的重视。研究这个的目的,也是为了在工业化生产中,可以根据客户的需求,快速生产产品。

1.2 研究目的及意义

1.2.1 研究目的

本课题是石膏模具三维快速成型机的设计。也就是说重点是要设计一个三维快速成型机,而三维快速成型机又是属于工业机器人中的一种。最终的目的是设计一个具有实现三维快速成型技术功能的工业机器人。

1.2.2 研究意义

快速成型给制造业带来了一场全球性的革命。过去,组件设计完全依赖于生产技术的实现。快速成型技术的出现将颠覆这种生产理念。任何复杂形状的设计都可以通过快速成型技术来实现。它可以直接从计算机图形数据中生成任何形状对象,而无需机械加工。用这种技术生产出的模具也可以满足客户的个性化要求,可以做的更为复杂,但模具的生产时间与传统方式相比大大缩短,同时减少了产品的生产周期,提高了生产效率。

1.3 现状分析

1.3.1 国内外模具发展现状

1.3.1.1 国内模具发展现状

目前,国内生产的塑料齿轮等精密塑料模具已达到国外同类产品的水平。齿轮模具设计采用最新的齿轮设计软件,修正了成形压缩引起的齿廓误差,满足标准渐开线建模的要求。管式隔振注塑模、高效多色注塑模、平板彩电塑料外壳注塑模等精密、复杂、大型模具的设计制造水平均达到或接近国际水平。利用计算机辅助设计进行三维设计,计算机模拟注塑成型,对提高精密模具的制造水平起到了重要作用。20吨以上大型塑料模具的设计和制造已达到很高的水平。大型模具,如34英寸彩电外壳和48英寸后铸电视机外壳模具,汽车保险杠的注射模具和仪表板都在中国可以买到。中国最大的塑料模具已达50吨。

虽然在近十年来注塑模具工业取得了显著的发展,但与工业发达国家相比,在许多方面仍有较大差距。精密加工设备在模具加工设备中所占比例仍然较低,cad/cae/cam技术的穿透率不高,许多先进的模具技术尚未得到广泛应用。特别是在大型、精密、复杂的模具技术上,存在着很大的差距,由于这些类型的模具的生产能力不能满足国内需求,我们常常从国外大量进口。

1.3.1.2 国外模具的发展现状

国外模具制造行业的特点是高度集成、智能、柔性和网络化。目的是提高产品的质量和生产的效率。国外已开发国家的模具标准化达到70%~80%,实现了部分资源共享,大大缩短了设计周期和制造周期,降低了生产的成本。最大限度地提高模具制造业的适应性,以实现用户个性化定制。在模具企业的生产管理中,越来越多地采用专业化的生产方法,根据生产流程设计模具,安排加工,减少了对模具工人综合技术技能的要求,加强了对专业化方面的重视。

国外注塑技术也在朝着多位、高效率、自动化、连续性、低成本的方向发展。因此,高精度、复杂多功能也成为了模具的发展方向。例如,组合模,即在一个注射模中的一个注射铰链中的金属板和注射模,以及在一个注射模中的可移动周转箱;多色注塑等;发展更为高效率、高自动化、还节约了能源,降低了成本。例如,大量的制造和应用叠加模式,水道设计的复杂性,夹具的自动化,以及所有部件的自动化。

1.3.2 国内外快速成型技术发展现状

快速成型(RP)技术是20世纪80年代末发展起来的一种通用技术,用于由CAD模型直接驱动的任意复杂三维实体的快速制造。1986年,美国的3d系统率先引入了一种称为SLA的激光快速成型制造系统,引起了业界的广泛兴趣,并实现了RP的非凡快速发展。目前,美国、德国、以色列和日本在快速成型领域处于国际领先地位。中国在快速成型领域,有清华大学、西安交通大学、南京航空航天大学、华中科技大学、北京龙源公司。

1.3.2.1 国内快速成型技术发展现状

国内快速成型技术始于20世纪90年代初。目前,清华大学、西安交通大学、华中科技大学、南京航空航天大学等单位对rp设备的硬软件和材料进行了大量的研究。龙源公司开发了选择性激光烧结系统(RPS),并配备了三维数字化仪,可以制作出复杂的样机。清华大学对各种成型工艺进行了研究,如激光快速成型系统的专利申请,以各种涂布纸为原料,成型尺寸为500mm×400mm×400mm精度0.0。15mmS26):与北京殷华公司共同开发的SSM-1600和M-RPMS集成了 “分层实体制造”和"熔融挤压制造”两种RP功能对立体光固化成型技术(SI.a)研究开发性能优异、木材生长低的感光树脂。目前南京航空航天大学正在进行烧结工艺和快速工装的研究,对SLST技术和设备进行了研究,成功研制出激光选择性烧结的样机。RP技术在我国的研究现状可分为以下几个方面:快速成型制造技术以及快速成型机的研究;cad数据处理软件开发;成型材料的研究;反求与RP的结合;快速制造模具的研究。

1.3.2.2 国外模具快速成型技术发展现状

从20世纪70年代末到80年代初,美国3M公司阿兰吉。Hebert(1978)、日本的Xiao Yuxiu(1980)等,独立提出快速成型技术(RP)的概念。随后,各种快速成型技术一个接一个的出现,如美国的Helisys提供的LOM工艺。Charles W.Hull在1984年发明了世界上第一台SLA设备,这件事的发生标志着RP技术研究的开始。快速成型技术从一开始就受到政府、公司、高等教育机构和研究机构的重视,美国一直是这方面的领导者。1988年,美国学者Scott Crump成功地开发了熔融沉积建模技术。1993年,美国的斯特拉塔西斯公司以熔融沉积为基础,以丝状聚合物为原料,使用喷嘴,研制出了第一台设备。熔化材料,逐层堆积形成熔融材料。提出了适用于FDM技术的表面粗糙度模型,分析了熔融快速成型技术中成型件表面光洁度;并通过理论模型的比较验证,进一步分析了形成机理有效性的主要因素。国外快速成型技术的主要发展方向是努力提高生产精度、可靠性、生产率和制造大部分快速成型生产系统的能力:开发经济的RP系统;改进工艺和快速成型方法的创新;快速模具制造;研究性能更为优良的快速成型材料;RP技术的新应用等。

1.3.3 3D打印模具的国内外现状

在工业生产中都有模具的身影。无论是个性化的金银首饰,还是大量生产的日用用品,都离不开模具,所以模具被称为“工业之母”。从古代的铜鼎铸造到现代的汽车生产,模具涵盖了各行各业的许多生产过程。这是一个既古老又与时俱进的产业。在整个模具工业的发展过程中,从原来的纯手工制造的模具,到模具的加工,现在引进了数字设计和模具数控加工的自动控制,模具在不断改进和缩短生产周期的准确性和难度的同时,也在不断用机器代替人工。随着3D印刷、智能机床、高精度3D测量设备、增强现实和机器人的成熟,模具生产正朝着智能制造的方向发展。在许多新技术中,最早应用于模具工业的是3D印刷。在模具的设计、制造和维护的整个过程中,我们可以找到许多3D打印的应用案例。在模具设计和开发之前,开发者们需要对完整的产品设计和开发进行一次或多次会议上的讨论。3D印刷辅助产品的设计和开发不仅可以降低产品开发的成本,而且可以在很大程度上缩短产品的开发周期。对于3D打印机用户来说,有效去除支持材料是一个不可忽视的问题。3DSystems研究出了Rinse-Away水溶性支撑材料。这种材料可用于桌面3D打印机,能够完全溶解于水,大大的改善了这一状况以色列的Object公司,创造了 Obiet Polv Jet MatrixTM技术,实现了不同模型材料同时喷射的技术。

国外在快速模具的制造过程中研究的时间较早,发展速度也较为迅速。国外的各个大学、研究机构投入大量人力物力来开发新的模具制造工艺,一些大企业配备了3D打印系统,服务于本企业的产品快速开发。例如,美国的3DSystems已经开发出了快速铸造模具的方法,而福特汽车公司也正是利用这项专利生产汽车制造的模具;由日本三菱公司推出的MRM快速模具制造系统,可以直接将原型转化为高精度的模具,并且制造模具的速度也是很快,这种模具一般是用于塑料加工;由德国的Electrolux RP公司开发的Eosint M系统,在不同的熔点使用几种金属粉末,通过SLS工艺制造金属模具;美国杜邦公司经过大量研究开发了一种在高温下工作的光固化树脂,用SL技术直接成型;Helisys可以做到使用LOM工艺来切割金属板并将其层压成金属零件。

1.4 设计内容

通过对国内外石膏模具三维快速成型机现状的调查,设计了一种用于石膏模具的三维快速成型机。三维快速成型机实际上是一个工业机器人。工业机器人是现代制造业的重要自动化设备,集机械、电子、控制、计算机、传感器、人工智能等先进技术于一体。最后设计内容是设计一个工业机器人,结构和功能满足三维快速成型的要求。

工业机器人由机械本体、控制系统、传动系统和传感器组成。机器人的主体是机座和执行机构。

1.5 技术路线

快速成型机的整体设计→快速成型机的机架的设计→快速成型机工作台的设计→快速成型机的机械传动。

1.6 小结

本章对设计任务进行分析,研究三维模具快速成型的相关理论知识,调研了关于石膏模具三维快速成型机的国内外现状,明确了研究本课题的目的及意义,确定了设计内容,制定了技术路线及进度计划。

第2章 总体设计

2.1 三维快速成型机分类

2.1.1 按操作机的运动形态分类

根据工业机器人操作员的移动部分的移动坐标,机器人分为以下几种:有直角坐标机器人、极(球)坐标机器人、圆柱坐标机器人和多关节机器人,以及少数复杂的机器人。仍是采用以上方式组合的组合式机器人。

2.1.2 按机器人具有的运动自由度数分类

机器人的自由度被定义为操作人员每个运动部分的独立运动次数之和。这种运动只有两种形态 : 直线运动和旋转运动, 其腕端的任何复杂的运动都可由这两种运动来合成。工业机器人的自由度,一般为2-7度,简单的有2-4度的自由度,复杂的有5-7度的自由度。一般情况下自由度越大,机器人的“灵活性”越大,结构和控制越复杂,由于操作困难,自由度不能太多,达到实现功能的要求即可。

2.2三维快速成型机选型

机器人根据坐标分为四种:矩形坐标机器人、圆柱坐标机器人、球面坐标机器人、关节坐标机器人。机械手由三条相互垂直的手臂、移动这些手臂的轨道和支撑轨道的支柱组成。它可以在上、下、左、后方向自由移动。直角坐标机械手在长、宽、高三维空间中运动时,可以移动到三维空间中的任意一点。它还可以保持手腕姿势的移动,这可以提高手臂的力量,工作更准确。

有许多机器人都用这种手臂,从事把压铸机上的工件取出、在机床上进行装卸等工作,还能用来装配电子产品

(1)结构简单,定位精度高,空间轨迹易于求解

(2)多自由度运动,每个运动自由度之间的空间夹角为直角

(3)自动控制的,可重复编程,所有的运动均按程序进行

(4)一般由控制系统、驱动系统、机械系统、操作工具等组成

(5)灵活,多功能,因操作工具的不同功能也不同

(6)高可靠性、高速度、高精度

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: