双塔精馏回收环己醇工艺模拟及优化毕业论文

2020-02-19 12:00:21

摘 要

在生产环己醇的过程中,会伴随着诸多副产物的产生,如果直接将环己醇废液进行排放不仅造成经济的损失,而且还会污染环境。因此无论是从环保还是从经济的角度而言,都需要对环己醇废液进行回收利用。废液中主要成分包括环己醇、二环己基醚和1-环己基环己烯三部分,通过单塔精馏的方法可以在塔顶回收获得部分较高纯度的环己醇,然而在塔底釜液中仍含有大量的环己醇且具有非常高质量分数。因此,本文采用双塔精馏的方法来回收环己醇,通过预精馏和萃取精馏塔来提高环己醇纯度和回收率,选用去离子水作为萃取剂。在本文中,利用Aspen Plus 8.4版本软件中的DSTWU模块和RadFrac模块对预精馏塔和萃取精馏塔进行简捷设计和严格模拟,确定双塔的基本参数,使用灵敏度分析模块分析预精馏塔和萃取精馏塔的理论塔板数、原料进料位置、回流比和萃取剂进料位置等参数对塔顶组分环己醇含量的影响。模拟的优化结果为:预精馏塔的理论塔板数为30块,原料进料位置在第12块,回流比为0.91;萃取精馏塔的理论塔板数为20块,釜液进料位置在第10块,萃取剂进料位置在第4块,回流比为1.96。在最优的操作条件下,环己醇的质量分数为94.1%,环己醇的回收率为82.8%。

关键词:环己醇;双塔精馏;Aspen Plus 软件;萃取精馏;模拟

Abstract

In the process of producing cyclohexanol, many by-products will be produced. If the waste liquid of cyclohexanol is discharged directly, it will not only cause economic loss, but also pollute the environment. Therefore, both from the perspective of environmental protection and economy, it is necessary to recycle cyclohexanol waste liquid. The main components of waste liquid include cyclohexanol, dicyclohexyl ether and 1-cyclohexyl cyclohexene. Some cyclohexanol with high purity can be recovered from the top of the tower by single column distillation. However, there are still a large number of cyclohexanol with very high quality fraction in the bottom of the tower. Therefore, in this paper, the method of two-column rectification was used to recover cyclohexanol, the purity and recovery were improved by prerectification and extractive rectification, and deionized water was selected as the extractant. In this article, using the Aspen Plus 8.4 DSTWU module in the software and the RadFrac module on distillation and extraction distillation for simple design and strict simulation, determine the basic parameters of the twin towers, using sensitivity analysis module in the process of the distillation and extraction distillation theoretical plate number, raw material feeding location, reflux ratio and feed position parameters such as extraction agent on the top of the tower component of cyclohexanol content. The simulation results show that the theoretical plate number of the predistillation column is 30, the feed position of the raw material is in the 12th block, and the reflux ratio is 0.91. The number of theoretical plates in the extractive distillation column is 20, the feed position of the kettle liquid is at the 10th block, the feed position of the extractant is at the 4th block, and the reflux ratio is 1.96. Under optimal operating conditions, the mass fraction of cyclohexanol was 94.1%, and the recovery rate of cyclohexanol was 82.8%.

Key words: cyclohexanol;The twin towers rectifying;Aspen Plus;extractive distillation;simulation

目 录

第1章 绪论 1

1.1 环己醇的性质与应用 1

1.2 环己醇的生产工艺 1

1.2.1 苯酚加氢法 1

1.2.2 环己烷氧化法 2

1.2.3 环己烯水合法 2

1.3 环己醇的回收利用 3

1.4 课题的选择 4

1.5 本文研究的内容 5

第2章 Aspen Plus简介与课题应用 6

2.1单元操作模块 6

2.2 Aspen Plus的特性 6

2.3 关于精馏操作的模块 6

2.4 物性估算与灵敏度分析 7

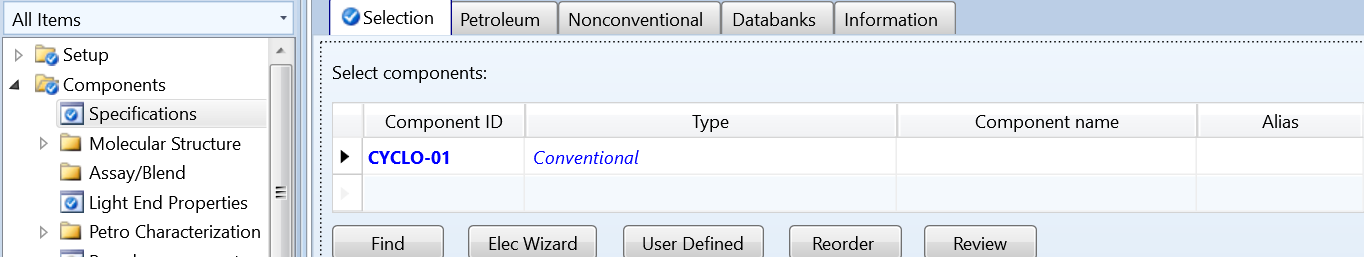

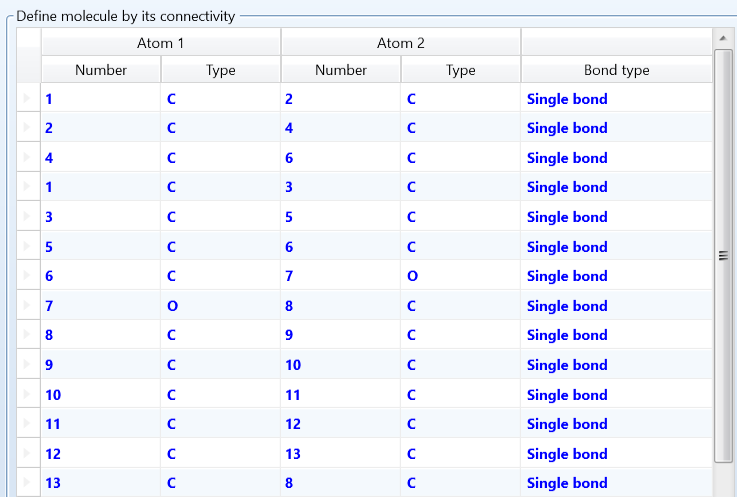

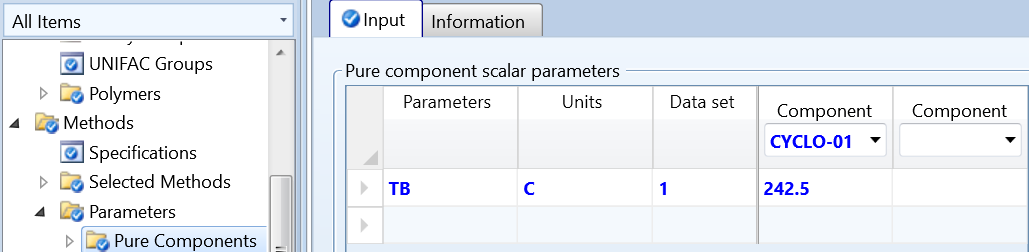

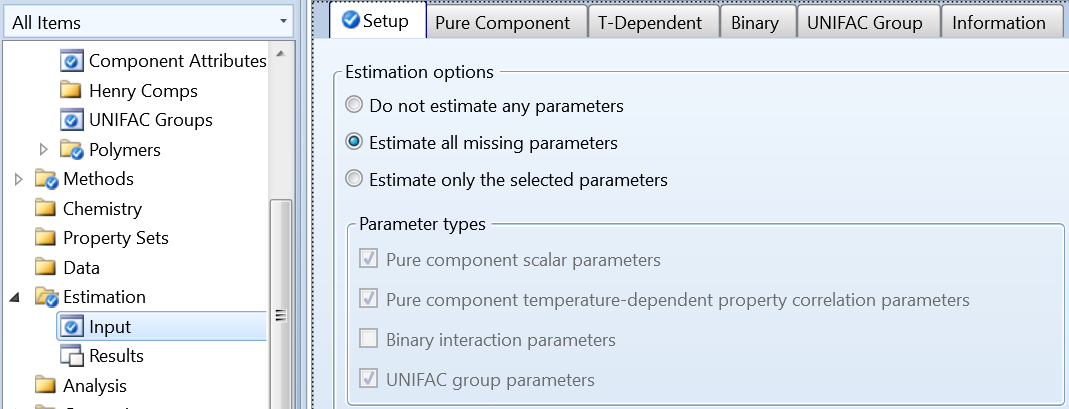

2.4.1 物性估算 7

2.4.2 灵敏度分析 9

2.5 本章小结 9

第3章 精馏 11

3.1 精馏简介与分类 11

3.2 萃取精馏 11

3.3 萃取剂的选择原则 12

3.4 本章小结 13

第4章 Aspen Plus模拟双塔精馏过程 14

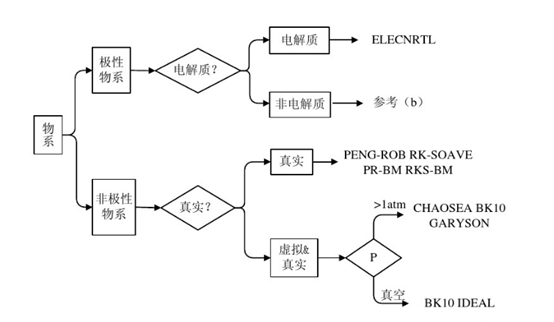

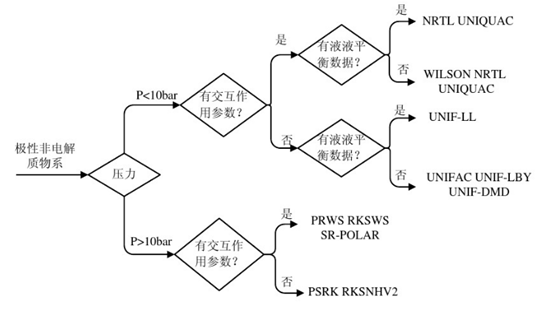

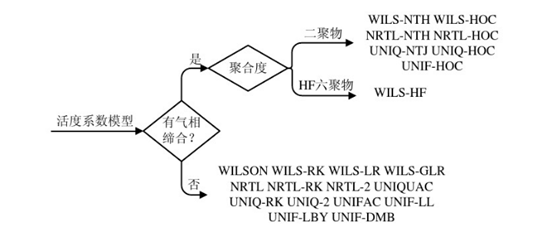

4.1 物性方法的选择 14

4.2 双塔精馏体系的模拟 15

4.2.1 双塔精馏体系模拟流程图 15

4.2.2 双塔精馏体系模拟步骤 16

4.3 预精馏塔T1的模拟 17

4.3.1 DSTWU(T1)简捷设计 17

4.3.2 RadFrac(T1)严格计算 19

4.4 萃取精馏塔T2的模拟 22

4.4.1 DSTWU(T2)简捷设计 23

4.4.2 RadFrac(T2)严格计算 25

4.5 本章小结 28

第5章 结论 29

参考文献 30

致 谢 32

第1章 绪论

1.1 环己醇的性质与应用

环己醇是化学公司和化工企业常用的有机化合物,其分子化学式为C6H12O,在常温常压下通常为无色透明油状液体,低于凝固点时为白色结晶。它可与乙醇、乙酸乙酯、芳烃、亚麻仁油、乙醚、丙酮、氯仿等有机溶剂混溶,微溶于水。有类似于樟脑的气味,具有吸湿性[1]。

环己醇是一种优良的有机化学产品,具有中到高沸点。作为化学工业中的重要化工产品,其主要用作于生产己二酸、己内酰胺和己二胺等重要化工原料的中间原料,与此同时,还可以作为精油、矿物油以及醇酸树脂等的溶剂[2]。由于环己醇本身具有许多优良性质,因此也广泛应用于涂料、燃料和药学等化工产品中。此外,由于环己醇具有良好的乳化能力它也可用于纺织品和香皂的生产中。总而言之,环己醇是一种极其重要的化工原料 ,在化工企业和平时的日常生活中应用广泛。

1.2 环己醇的生产工艺

作为重要的中间原料,环己醇的合成方法和生产工艺在工业上和学术上都受到了特别的关注。目前,国内外化学公司和化工企业生产环己醇的主要方法包括两种传统方法和一种新型方法。两种传统的生产方法分别是苯酚加氢法和环己烷氧化法,新型的生产方法是环己烯直接水合法。

1.2.1 苯酚加氢法

苯酚加氢法是环己醇生产方法中最原始、最古老的工艺方法,包括液相加氢和气相加氢。在液相加氢法中,选择负载型的Pd作为催化剂,温度和压力条件分别为403-443K和1-5Mpa。将氢气通过有催化剂的苯酚溶液,然后反应。但是,通过液相加氢法最终得到的主要产物为环己酮,环己醇的选择性不高。在气相加氢法中,同样选择负载型的Pd作为催化剂,温度和压力条件分别为413-445K和0.1Mpa,并使用串联反应器。气相加氢法最后的产物环己醇与环己酮都能够达到90-95%,优于液相加氢法。

采用苯酚加氢法生产环己醇,虽然在工艺上的可行性很高,然而考虑到在该生产工艺中,苯酚的生产在工业上采用的原料是苯,价格昂贵且来源不便,同时该工艺还需要消耗大量氢气和能量,因此通过苯酚加氢法生产环己醇在实践上仍有不足。

1.2.2 环己烷氧化法

环己烷氧化法[3]是环己醇生产方法中目前国内外的化工企业应用最为广泛的工艺方法,在工业上包括催化氧化与无催化氧化。该工艺的思路为:苯的氢化可首先产生环己烷,然后部分氧化环己烷,得到环己醇和环己酮。无催化氧化就是使用环己醇和环己酮作为引发剂而不用催化剂,直接用空气或者氧气对环己烷进行氧化,得到环己基过氧化氢,浓缩后,将其催化分解,得到环己醇和环己酮。在该方法下产物的选择性较高,但反应需要的温度和压力也相对较高。在工业上应用最多的是催化氧化法,常选择可溶钴盐作为催化剂,但仍有诸多不足之处。一方面,在过程中容易形成结渣从而造成管道的堵塞以及腐蚀;另一方面,为了避免深度氧化和提高选择性,环己烷的转化率通常都不会太高,造成过程中没有氧化的环己烷需要分离出来后才能再次进行氧化,这极大地增加了整个过程的能量消耗。

通过环己烷氧化法生产环己醇具有选择性差、转化率低和能量消耗高等缺点,同时为了获得环己醇并提高选择性,用大量有机溶剂,导致环境污染。而且该工艺存在最大的一点不足之处,在于该工艺的操作安全性上。工业上氧化剂需要与空气混合,互相形成的混合物极其容易发生爆炸,安全性极差,因此在实际中需要谨慎操作,做好安全防护,避免危险。

1.2.3 环己烯水合法

环己烯水合法是环己醇生产方法中目前国内外认为最经济、最安全的方法。在1986年,日本旭化成公司结合菲利浦石油公司与杜邦公司的研究后进行了大量试验,成功地将苯部分进行加氢后获得环己烯,再通过水合反应得到环己醇的这一工艺实现了工业化。该工艺也是到目前为止世界上公认的最为成熟、最为完善的环己烯水合工艺。

环己烯水合法的工艺路线主要由三个部分组成:加氢、分离以及水合[4]。在苯的部分加氢中,选择Ru作催化剂,并选择强酸盐水溶液作为促进剂,反应温度和压力条件分别为423-453K和5.0-7.0Mpa。混合物中的三种有机物苯、环己烯和环己烷难以通过普通精馏实现分离,因此,在该工艺中选择三个串联的精馏塔来进行分离。分离过程完成后,环己烯水合,高硅沸石ZSM-5作催化剂,得到环己烷[5]。当然,该方法也存在一些缺点,例如环己烯在水中的溶解度低,导致反应速度慢。转化率较低,回收环己烯时所需的能量消耗相对较高等。

综上所述,通过生产环己醇的两种传统方式与一种新型方式的比较,可以看到在传统的生产方法中存在着诸多不足的地方:原料制备过程复杂、操作危险性较高以及产物转化率较低等,同时生成诸多难以处理的副产物。新的生产方法环己烯水合法,在体系安全性和产物选择性等方面都具有明显的优势,节约资源,副反应少。因此可以预见的是,在不远的将来,采用环己烯水合法来生产环己醇会成为最具有发展前景和经济环保的方法。

1.3 环己醇的回收利用

环己醇作为一种化工原料,在化工企业中占有着重要的地位,许多化工产品的生产都有用到环己醇。近年来,化工行业快速兴起并且高速发展,企业对于环己醇的用量需求也将变得越来越多,与此同时,对于环己醇的纯度需求也会越来越高。在生产环己醇时,外在工艺条件会对生产工艺造成约束,例如,压力、温度和原料的价格和来源等,而且在环己醇的生产过程当中还伴随有诸多副产物不可避免的产生,因此环己醇生产时的产率通常不高。为了得到更多的环己醇,就需要对环己醇的废液通过精馏的方法,对环己醇进行回收利用。

环己醇精馏塔底液来源选择某化工有限公司,其组分以及相关性质如下表1-1所示:

表1-1 组分性质表

物质名称 | 分子式 | 密度/(kg/m*3) | 沸点/℃ | 水溶性 | 质量分数/% |

环己醇 | C6H12O | 962.4 | 160.84 | 微溶 | 87.5113 |

二环己基醚 | C12H22O | 920.0 | 242.50 | 微溶 | 9.7224 |

1-环己基环己烯 | C12H20 | 923.0 | 234.20 | 微溶 | 2.7663 |

环己醇废液主要由环己醇、二环己基醚和1-环己基环己烯三部分组成[6],部分较高纯度的环己醇可通过单塔精馏的方法回收,但是在塔底釜液中仍然存在有大量的环己醇。目前国内外的化工企业都广泛应用的是利用双塔精馏[7]的方式来回收环己醇,从而达到提高环己醇的纯度的目标。

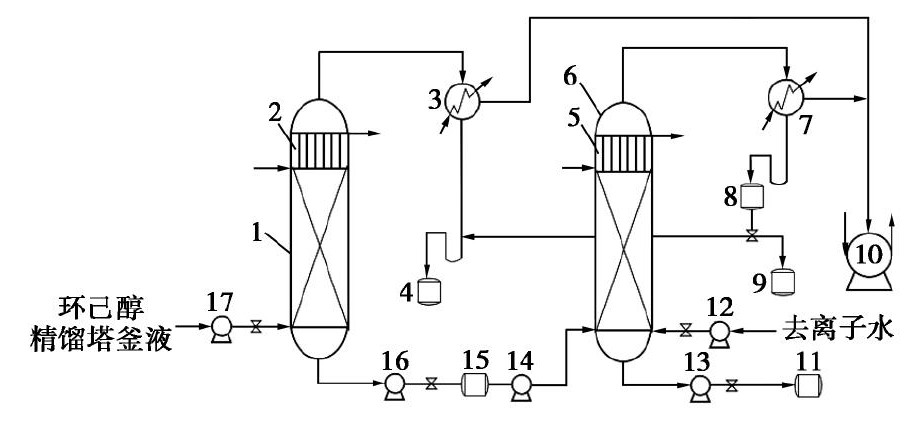

双塔精馏回收环己醇[8]的一般工艺流程如图1-1所示:首先将环己醇废液原料混合液加入到预精馏塔中,并且设定温度和压力后,通过多层板逐步分离原料混合液,大部分的环己醇到达预精馏塔的塔顶,再经过全凝器液化后流入环己醇储液罐收集;然后将预精馏塔的塔底釜液降温之后加入到萃取精馏塔中[9],作为萃取精馏塔的进料,同时萃取精馏塔中加入萃取剂,使用去离子水,充分混合搅拌,并且设定温度和压力后,使萃取剂和环己醇形成共沸物,在通过精馏塔分离后,到达萃取精馏塔的塔顶,再经过全凝器液化后进入分相罐,静置后进行分液,上层的环己醇流入环己醇储液罐收集,下层的去离子水流入储水罐收集。如此,经过双塔精馏后就可以从环己醇废液中回收得到纯度相对较高的环己醇[10]。

1—精馏塔1;2,5—冷却器;3,7—全凝器;4—环己醇储罐;6—萃取精馏塔2;8—分相罐;9—萃取剂回收罐;10—真空泵;11—精馏塔2釜液储罐;12,13,14,16,17—泵;15—精馏塔1釜液冷却储罐

图1-1 双塔精馏回收环己醇工艺流程

1.4 课题的选择

工艺流程模拟的方法又可以被称作过程模拟,其实际就是创立、或者使用已经成型的可以准确描述流程过程的数字模型,并在计算机上计算数学模型,以获得有关操作过程和化学反应过程的一切信息[11]。数学模型主要由相平衡方程、能量平衡和物料守恒组成。过程模程序系统是用于模拟计算的综合计算机程序系统,应用于所有化工过程系统。

采用流程模拟软件Aspen Plus进行双塔精馏回收环己醇工艺的模拟以及优化。Aspen Plus是一款功能强大的大型通用流程模拟软件,集化工设计、动态模拟和其他计算于一体。它具有一套完整的单元操作模块,可用于模拟各种操作过程和模拟单个操作单元到整个流程[12]。使用Aspen Plus中的灵敏度分析工具分析双塔精馏回收环己醇工艺中精馏塔的回流比、塔板数、进料位置[13]等基本参数,确定双塔精馏流程的最佳操作方案并完成最近工艺流程的设计。通过模拟,为化工企业的生产提供合理的数据和依据。

1.5 本文研究的内容

针对目前环己醇的生产工艺中,环己醇纯度以及收率较低,而企业对于环己醇的用量需要与纯度需求变得越来越高,本文采用双塔精馏的方法回收环己醇废液中的环己醇。本文研究的具体内容如下:

(1)利用Aspen Plus软件建立双塔精馏回收环己醇工艺模拟的模型。

(2)利用Aspen Plus软件模拟计算得出关于两个塔的基本参数。

(3)利用Aspen Plus软件中的灵敏度分析模块,分析和优化两塔的基本参数,如理论塔板数和进料位置等。

(4)利用Aspen Plus软件在最优的工艺条件下进行模拟计算,得到最后的模拟结果。

第2章 Aspen Plus简介与课题应用

Aspen Plus是一款大规模的通用化工流程模拟软件,可用于诸多化工领域,如石油化工、药物化学和环境保护等。Aspen Plus同时包含了化学设计以及动态仿真。在上世纪70年代末的时候,美国能源部在麻省理工学院(MIT)经过不断地研究和不停地试验,最终一个新的模拟软件被开发出来了--“高级工艺工程”(ASPEN)。在1982年,成立了Aspen科技公司并且将该软件成功地商业化,开始应用于各个领域,称为Aspen plus。通过不断的改进和扩展,Aspen plus软件已经发展为各个领域一致认为最标准化的流程模拟软件。

2.1单元操作模块

Aspen Plus软件程序中,拥有的单元操作模块超过50种,从这50多种模块中进行挑选,然后彼此组合后,可以模拟出期望的流程。不仅如此,还有多种模型分析工具存在于Aspen Plus程序中,其中像本文中多次利用到的灵敏度分析模块,用户可以设置某一合适的变量作为模拟过程中的操纵变量,设置另一合适变量作为因变量,指定自变量的变化范围,运行模拟,并查看操作结果如何变化。

2.2 Aspen Plus的特性

Aspen Plus具有的特性可以大致归纳如下:

(1)其物性系统是最为完善的,固体和电解质系统都能解决。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

您可能感兴趣的文章

- 用于甲醇制烯烃反应的SAPO-34/ZSM-5复合催化剂的原位水热结晶合成外文翻译资料

- 硫化氢在活体的化学发光探针成像外文翻译资料

- 全色发射型ESIPT荧光团对某些酸及其共轭碱负离子识别的颜色变化外文翻译资料

- 一种用于成像神经元细胞和海马组织中NMDA受体附近内源性ONOO-的双光子荧光探针外文翻译资料

- 表面功能化的Ui0-66/pebax基超薄复合中控纤维气体分离膜外文翻译资料

- 金属有机框架中的可逆调节对本二酚/醌反应:固态固定化分子开关外文翻译资料

- 二维MXene薄片的尺寸相关物理和电化学性质外文翻译资料

- 将制甲烷的Co催化剂转化为产甲醇的In@Co催化剂外文翻译资料

- MXene分子筛膜用于高效气体分离外文翻译资料

- 模板导向合成具有排列通道和增强药物有效荷载的立方环糊精聚合物外文翻译资料