轮轨表面保护材料探索和创新毕业论文

2020-02-19 11:55:01

摘 要

随着中国铁路的迅速发展,轮轨的损伤现象变得非常普遍和严峻。轮轨的损伤降低了轮轨的使用寿命,影响了铁路的安全运行,增加了铁路的维护成本。本文主要从轮轨润滑、轨顶面摩擦控制、钢轨防腐蚀三个方面探索轮轨的表面保护材料,并且创新性提出对轮缘、轨侧实施润滑,对钢轨轨顶实施摩擦系数控制,对轨腰及扣件系统实施防腐蚀材料涂覆,三者同时进行,从而对钢轨表面进行全面保护,最大限度的延长轮轨使用寿命。本文也旨在用图表示重要的结构、机理、设备等,替代语言或文字等传统方法表示,更直观、易懂。

(1)轮轨润滑主要是缓解车轮和轨侧的磨损。轮轨润滑有两种方式,即轮缘润滑和轨侧润滑。针对现有的润滑材料,研发一种具有汗腺结构的固体润滑材料,并改进涂覆装置,实现设备自动化。

(2)轨顶面摩擦控制可有效地缓解钢轨的垂磨和波磨。制备新型摩擦控制剂,改进现有的涂覆设备,从而实现自动化。

(3)研发一种具有自分层梯度防腐蚀材料,内层吸附在钢轨上,外层形成一层致密的膜,这层膜具有防老化和自洁的功能。

关键词:轮轨润滑;摩擦控制;防腐蚀;轮轨损伤;表面保护

Abstract

With the rapid development of China's railways, the damage of wheel and rail has become very common and severe. The damage of the wheel and rail reduces the service life of the wheel rail, affects the safe operation of the railway and increases the maintenance cost of the railway. This paper mainly explores the surface protection materials of wheel and rail from three aspects: wheel-rail lubrication, rail top surface friction control and rail anti-corrosion. It also proposes to apply lubrication to the rim and rail side, and implement friction coefficient control on the rail rail top. The rail waist and fastener system is coated with anti-corrosion materials, and the three are simultaneously carried out to fully protect the surface of the rail to maximize the service life of the wheel rail. This paper also aims to use diagrams to represent important structures, mechanisms, equipment, etc., instead of traditional methods such as language or text, which are more intuitive and understandable.

(1) Wheel and rail lubrication is mainly to relieve the wear on the wheel and rail side. There are two ways of wheel and rail lubrication, namely rim lubrication and rail side lubrication. For the existing lubricating materials, a solid lubricating material with a sweat gland structure was developed, and the coating device was improved to realize equipment automation.

(2) The rail top surface friction control can effectively alleviate the vertical grinding and wave grinding of the rail. Automation is achieved by preparing new friction control agents and improving existing coating equipment.

(3) Develop a self-stratified gradient anti-corrosion material, the inner layer is adsorbed on the rail, and the outer layer forms a dense film, which has anti-aging and self-cleaning functions.

Key Words:Wheel and rail lubrication; friction control; anti-corrosion; wheel and rail; damageSurface protection

目录

中文摘要 I

Abstract II

第一章 绪论 1

1.1 轮轨损伤现状 1

1.2 轮轨磨损 2

1.2.1 轮缘与轨侧磨损的特性 2

1.2.2 钢轨磨损的不同阶段 3

1.2.3 缓解磨损的措施 3

1.3 波磨 3

1.3.1 波磨的危害 3

1.3.2 钢轨波磨的类型及产生原因分析 4

1.3.3 控制波磨产生的常用方法 4

1.4 钢轨腐蚀 5

1.4.1 钢轨腐蚀影响因素 5

1.4.2 钢轨腐蚀机理 7

1.4.3 钢轨防腐蚀的主要方法 7

1.5 研究意义及内容 8

第二章 轮轨润滑 10

2.1 轮轨润滑的分类 10

2.2 轮轨润滑的原理 11

2.3 轮轨润滑材料 12

2.4 轮轨润滑的研究现状 13

2.5 轮轨润滑的创新研究 14

2.5.1 研发具有汗腺/蜂窝微观结构的固体润滑材料 14

2.5.2 固体润滑棒结构设计 14

2.5.3 固体润滑复合棒涂覆设备的设计 15

第三章 摩擦控制技术 17

3.1 摩擦控制的必要性 17

3.2 摩擦控制技术国内外研究应用现状 17

3.3 摩擦控制剂 17

3.3.1 摩擦控制剂原料组成 17

3.3.2 摩擦控制剂的工作原理 18

3.3.3 存在问题 19

3.4 创新研究 19

3.4.1 制备新型界面材料 19

3.4.2 配方设计及优化 20

3.4.3 装置研发 20

第四章 钢轨的防腐蚀 22

4.1 钢轨防腐蚀的国内外研究状况 22

4.2 防腐蚀材料的创新研究 22

4.2.1 研发新型防腐蚀材料 22

4.2.2 防腐蚀材料涂覆设备的设计 23

第五章 结论 25

参考文献 26

致谢 28

第一章 绪论

1.1 轮轨损伤现状

轮轨是车辆与轨道联系的媒介,车轮的运动、制动是靠车轮与钢轨相互接触,并相互作用而完成的。在相互作用的过程中,必然会发生损伤,并且近几年来我国铁路高速发展,列车的速度不断增加,运行负荷也在增加,损伤也越来越严重。特别是在繁忙线路、重载货运铁路和山区铁路,由于运输量大、坡道和弯路多,轮轨间的滑动会导致严重的损伤。

据工务系统换轨统计数据分析,我国铁路有20%~30%的线路区段钢轨磨损严重超过国外磨损的平均水平,大约有60%的曲线区段钢轨因轮轨的复杂关系造成钢轨顶面波磨及侧磨严重损伤[1],对小半径曲线而言更加严重,钢轨波磨已成为决定钢轨使用寿命的关键因素之一。

铁轨长期裸露在大气环境中,会受到各种环境因素的影响,如高温、雨雪、砂石、酸性气体等。对于城市轨道,杂散电流也会加剧钢轨的腐蚀。腐蚀一旦发生就有可能快速形成蔓延趋势,进而逐步降低钢轨应力强度和钢轨结构稳定性,使腐蚀更加严重。

图1.1 钢轨磨损 图1.2 钢轨疲劳损伤

图1.3 钢轨波磨 图1.4 轨腰腐蚀

1.2 轮轨磨损

轮轨磨损包括侧磨磨损和踏面磨损两种。侧磨多发生在弯道地区,踏面磨损主要是波磨。车轮的主要磨损类型是车轮轮缘磨损和车轮踏面磨损。其中车轮轮缘磨损与钢轨侧磨是曲线上车轮与钢轨的主要磨损类型。

1.2.1 轮缘与轨侧磨损的特性

在一般情况下,车轮与钢轨是一点接触,即车轮踏面与钢轨顶面相接触。但是在曲线道路上,车轮与钢轨的接触变为两点接触,这是由于惯性力的作用使车轮向轨侧贴靠[2]。特别是在小半径或者坡道路段,轮缘与轨侧磨耗非常大,调查其磨痕可明显的发现两点接触。轨侧磨损量在一定范围内随着曲线半径的增大而增大,当曲线半径到达一定程度之后,轨侧的磨损会消失;横向弹性力会减缓惯性力的作用,因此以木枕为基础的路段轮缘与轨侧磨损会相对小一些;同事电气化会加重轨侧磨损,并且下坡路段比上坡路段磨损严重。

磨损量

轮缘磨损量

图1.5 车轮轮缘磨损 图1.6 钢轨侧磨磨损

车轮

钢轨

A

B

图1.7 轮轨产生两点接触

1.2.2 钢轨磨损的不同阶段

钢轨磨损有三个不同的阶段,第一个阶段轮轨由于形状不相适合,接触状态不规则,压力大,这个阶段轮轨会剧烈的磨耗;经过第一个阶段之后,接触压力变小,磨损减小并趋于平和,这就是第二阶段;第三阶段是轨头由于经过磨耗,重新出现金属塑性流动,磨损开始从平和状态开始变成剧烈的磨耗状态。

1.2.3 缓解磨损的措施

轮轨的磨损主要是由两者接触点之间的摩擦力导致的,因此最有效的方法就是降低两者接触点的摩擦系数。目前应用最广的方法是在轨侧和轮缘之间加润滑剂来减少轮轨磨耗。润滑方法可分为轮缘润滑和轨侧润滑。虽然对轨顶进行润滑也可以减轻磨损,但是这会降低轨顶的摩擦系数,可能造成列车脱轨或者爬坡时由于摩擦力不足而倒滑,因此,轨顶一般是不会涂润滑剂的。

1.3 波磨

钢轨波形磨损是指钢轨投入使用后,钢轨上面形成波浪形,具有一定规律的磨损[3]。波磨的基本特征是首先在曲线和直线段钢轨的一侧形成。

1.3.1 波磨的危害

线路上出现钢轨波磨后,钢轨表面形状不规则,列车行驶时会产生不规则的振动,振动会导致钢轨相关配件的松动,振动较大时可能会导师列车脱轨,这样会影响钢轨的使用寿命和行车安全;调查表明,北京局的丰沙线K17、K39区段上发现的波磨轨总长4km,约占曲线总长的53.3%,使用寿命只有1.5年[4]。波磨会影响车轮与钢轨的接触,并产生噪音,严重时可能由于不规则的接触导致钢轨的断裂;.

波磨轨区段,振动造成了钢轨相关的扣件松动,轨枕下沉并且压碎道路碎石,影响了轨道的运行。这些增大了铁路部门的维修工作量,为减少这一影响,铁路部门要投入大量的资金用来加固扣件,清理碎渣。

列车在波磨区段为了安全行驶,必须减速,由于轨面不平整,列车行驶的阻力也增大,加大了能源耗损。振动也会对列车的零部件产生影响,这会加快零部件的跟换速度,增大维修费用。

1.3.2 钢轨波磨的类型及产生原因分析

通常,波磨分为6种类型。然而,对于货运线路,三类波磨占主导地位:短波长波磨(波长30-80mm),中波长波磨(波长200-600mm),和长波长波磨(波长约1.5m),每一种类型波磨的形成原因也不同[5]。

(1)短波长波磨:短波长波磨的原因是轮对的摩擦自激粘滑振动。这发生在高切向力或强烈制动区,在这些区域,由于轮对发生扭转共振,纵向切向力发生振荡。波磨成因的主要区别在于波长固定机理和形成机理。波长固定机理通常与车轮或轮对与钢轨、轨枕耦合振动的固有频率有关。形成机理或者与轮轨表面不平顺相关,或者与某特定区段轨道的牵引蠕滑关系有关。

(2)中波长波磨:波长大约为200-300mm的中波长波磨是重载运输的一个特点。产生这种类型波磨的原因可通过共振理论来解释。车辆簧下质量在有一定刚度的轨道上振动激励激起共振,从而引起很大的动态载荷,这种动态载荷导致了初始波磨形成。钢轨波磨的波长取决于车辆轨道系统的共振频率。路基的柔性是影响钢轨波磨的一个重要因素。提高路基柔性可减缓波磨。初始波磨形成后,车辆和轨道的相互作用力导致波磨区域的塑性流动,且加剧波磨的发展。塑性变形是波磨发展的主要机理。它引起加工硬化,使得波磨钢轨的纵向硬度分布变得有周期性,进而形成波磨的波长。钢轨接触疲劳缺陷,像轨头龟裂和剥离落坑,也会引发波磨。剥落坑能激起共振频率,其波长大约为150-450mm。

(3)长波长波磨:长波长波磨萌生于钢轨生产引起的周期性波。后者是由于轧钢机振动引起的。虽然钢轨会进行矫直,但一些不平顺仍会存在。长波长波磨的发展通过钢轨底座特性来定义。

波磨产生的主要原因如下:过去许多线路区段从未发生过钢轨波磨现象,近年来由于运量增大或实施电气化线路,钢轨波磨的发生率剧增,分布也愈广;电气化线路的发展使得钢轨波磨变得更加普遍;高速线路的发展也是得钢轨波磨现象越来越严重。

1.3.3 控制波磨产生的常用方法

- 对廓形的控制

车辆的侧向不稳定或直线蛇行会导致钢轨侧磨后轮缘磨损加剧,由于过多的轮缘磨损,相当多的踏面材料须在旋削加工中被去除,才能获得规定的车轮廓形。大量的轮缘磨损车轮旋削加工2-3次后即被废弃。

与此同时,钢轨磨损也十分严重,以致整个线路系统不久后难以维持运输。因此,最初的解决方案是:调换大量的线路钢轨,对直线段的钢轨轨头进行打磨,使得接触点在中央区域,曲线路段进行非对称打磨,这些措施都能明显的降低钢轨的磨耗。在致力于减少钢轨磨损的同时,另一个主要的措施是发展和推广改进的车轮廓形,这项工作由两方面组成,即模拟计算分析和现场跟踪试验,结果表明最初的圆锥形车轮廓形是不适合重载铁路运营的。

- 对钢轨进行定期打磨

当前世界铁路整治波磨的措施就是打磨,我国铁路也已经采用钢轨打磨技术,并生产相应的配套设备用以改善钢轨的波形磨耗[6]。经打磨的钢轨寿命明显增加,降低了运行阻力。钢轨打磨作为工务部门在铁路线路养护维修中的一个重要方法, 在国外已经得到广泛应用, 产生了巨大的经济效益。钢轨打磨己从单纯消除波磨的初始阶段发展到今天的优化钢轨使用状态和全方位、系统性打磨技术,成为高速重载铁路必不可少的一项关键技术。

目前我国的钢轨打磨技术相对于国外还是比较落后,缺少现代化的打磨设备,主要靠人工手动操作,效率低下,实施范围小,普及程度不大。

- 轨侧润滑和轨顶摩擦控制配合使用

润滑对波磨的形成和发展过程的影响非常大。曲线上股的润滑可大量减少下股的波磨。美国FAST环形线上试验钢轨波磨发展特性时发现(通过总重187MGT),在上股钢轨没润滑时,下股钢轨产生波磨,当上股钢轨施以润滑后(其他条件不变),下股钢轨波磨范围大大减少,波磨的深度也小了。这是世界铁路唯一大运量下对波磨的发展进行的试验研究,并且发展了减轻下股波磨很方便的措施——上股润滑。

在钢轨轨顶面涂抹能将摩擦系数稳定在一定范围的摩擦控制剂,可以降低钢轨垂直磨损,从而减少波磨的发生和发展。轨顶摩擦控制剂保持轨顶摩擦系数差异小于0.1-0.15,保持轨顶摩擦系数在大于0.30的水平。

- 采用高强度钢轨,尽可能使用较软的轨垫来减少垂向刚度系数也可以有效地减少波磨的产生。

1.4 钢轨腐蚀

1.4.1 钢轨腐蚀影响因素

我国幅员辽阔,各地气候条件和工业发展程度各不一样,因此,腐蚀的情况也不同。我国西部干燥风沙地区的钢铁腐蚀速率处于最低水平,而沿海城市由于空气湿度相对较高,并且由于海洋的影响,盐的含量也高,腐蚀速率较大;沿海城市化工厂较多,排放物也会对钢铁产生严重腐蚀,与西部地区相差较大[7]。因此可以看出,自然环境中的水、空气、酸、碱、盐、各类污染物等都是引起金属腐蚀的重要条件。

影响金属腐蚀的主要因素是空气湿度、PH、电解质等,各个因素数值大小对腐蚀影响如下:

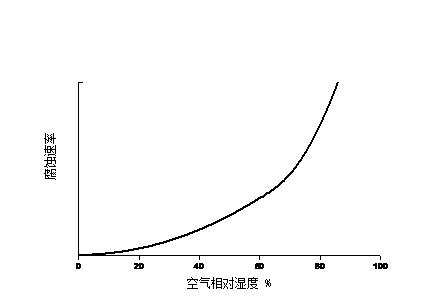

(1)湿度:空气湿度会影响金属的腐蚀,金属的腐蚀速率随空气相对湿度的增加而增加,60%以下湿度时,腐蚀速率增加的比较平缓,但是当湿度大于60%时,呈指数增长。如图所示:

图1.8 空气相对湿度与金属腐独速率的关系

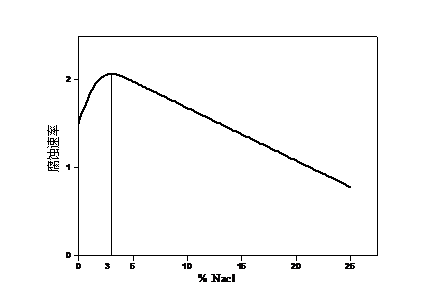

(2)电解质:金属的腐蚀速率先随着电解质浓度的增加而增加,当电解质浓度到一定程度之后,腐蚀速率会下降。

图1.9 NaCl溶液浓度对钢铁腐烛速率的影响

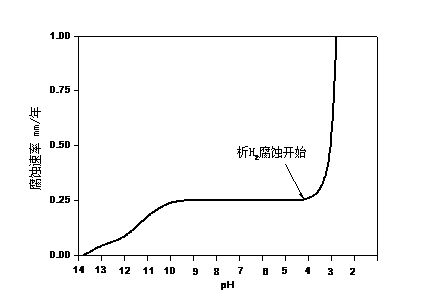

(3)PH:空气中的酸性气体,如二氧化碳、二氧化硫等,会形成酸雨,并加剧金属的腐蚀。 PH对金属的腐蚀如下图,随着PH的降低腐蚀速率逐渐增大,当PH在10到4之间,腐蚀速率基本保持不变,PH小于4时,金属开始析氢腐蚀,腐蚀速率急剧升高。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

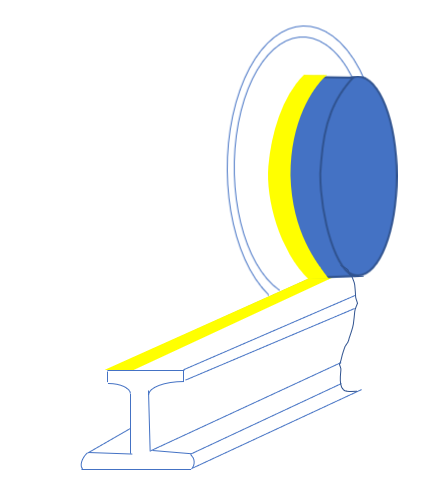

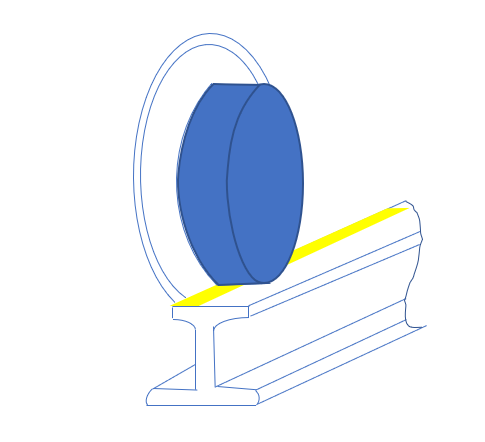

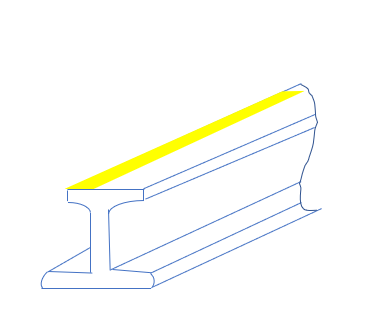

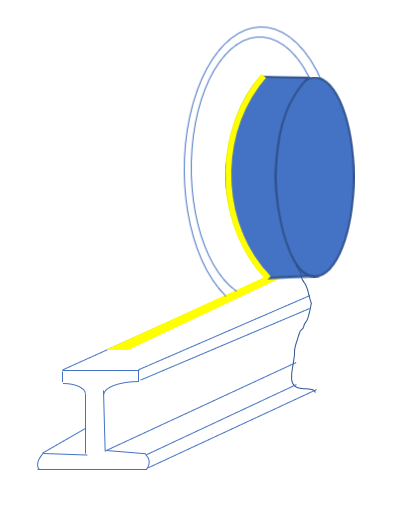

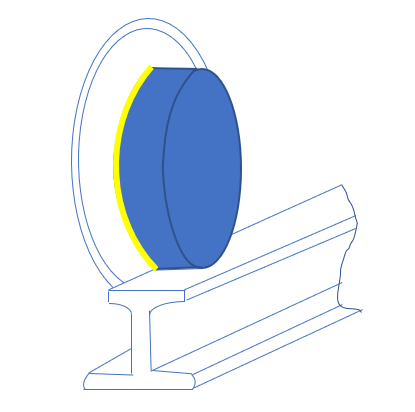

相关图片展示:

您可能感兴趣的文章

- 用于甲醇制烯烃反应的SAPO-34/ZSM-5复合催化剂的原位水热结晶合成外文翻译资料

- 硫化氢在活体的化学发光探针成像外文翻译资料

- 全色发射型ESIPT荧光团对某些酸及其共轭碱负离子识别的颜色变化外文翻译资料

- 一种用于成像神经元细胞和海马组织中NMDA受体附近内源性ONOO-的双光子荧光探针外文翻译资料

- 表面功能化的Ui0-66/pebax基超薄复合中控纤维气体分离膜外文翻译资料

- 金属有机框架中的可逆调节对本二酚/醌反应:固态固定化分子开关外文翻译资料

- 二维MXene薄片的尺寸相关物理和电化学性质外文翻译资料

- 将制甲烷的Co催化剂转化为产甲醇的In@Co催化剂外文翻译资料

- MXene分子筛膜用于高效气体分离外文翻译资料

- 模板导向合成具有排列通道和增强药物有效荷载的立方环糊精聚合物外文翻译资料