碳化硅陶瓷的超低温热压烧结毕业论文

2020-04-05 10:58:51

摘 要

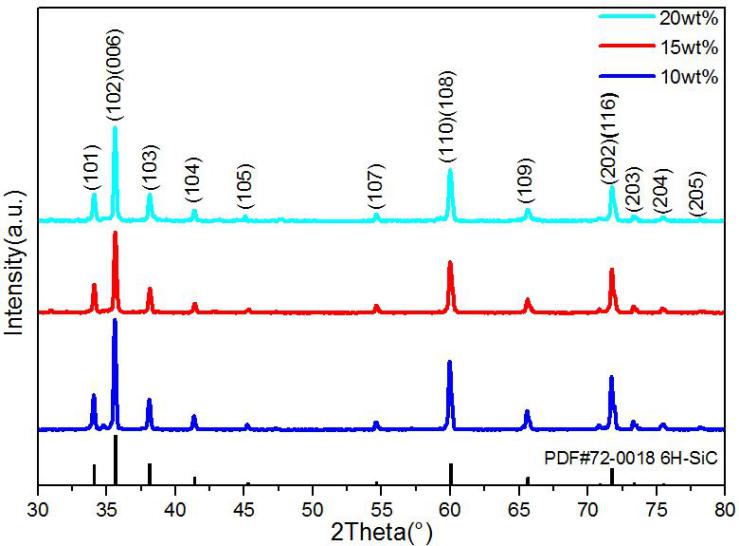

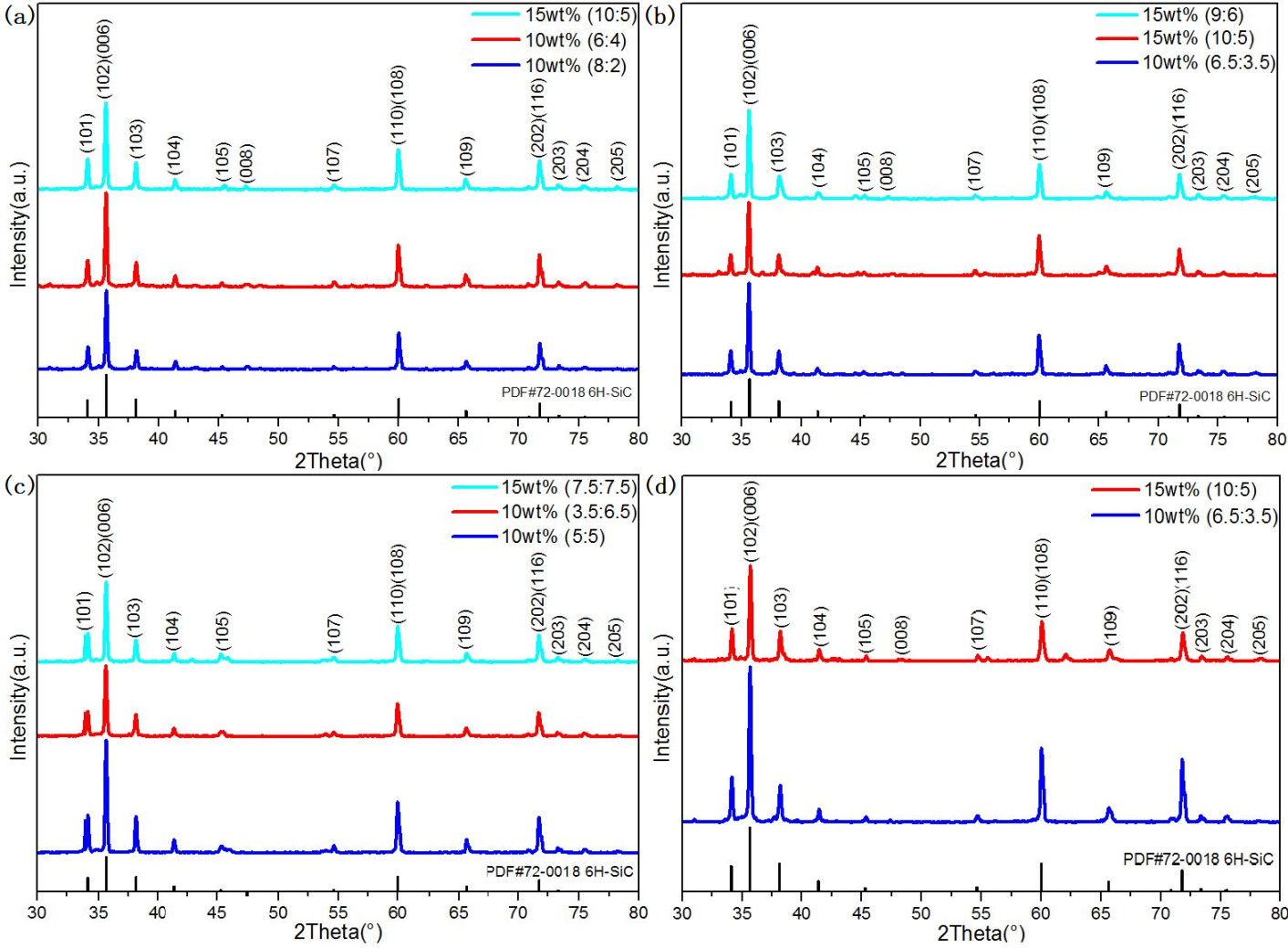

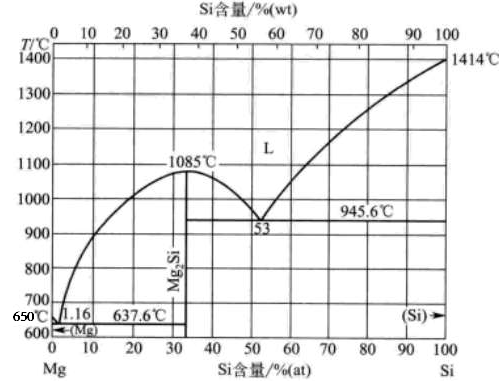

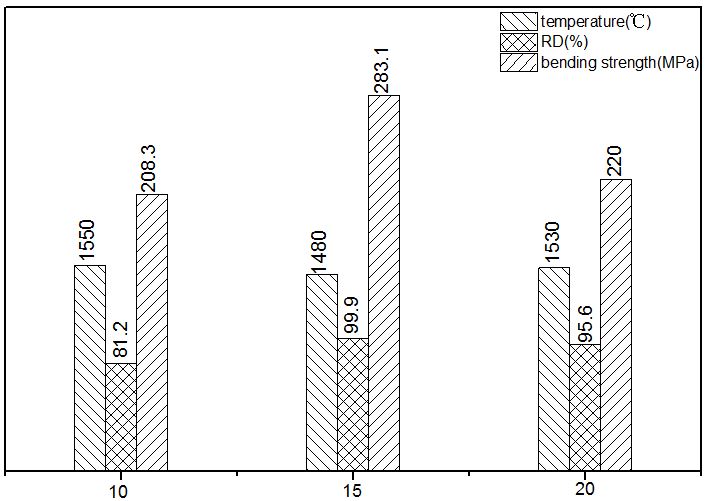

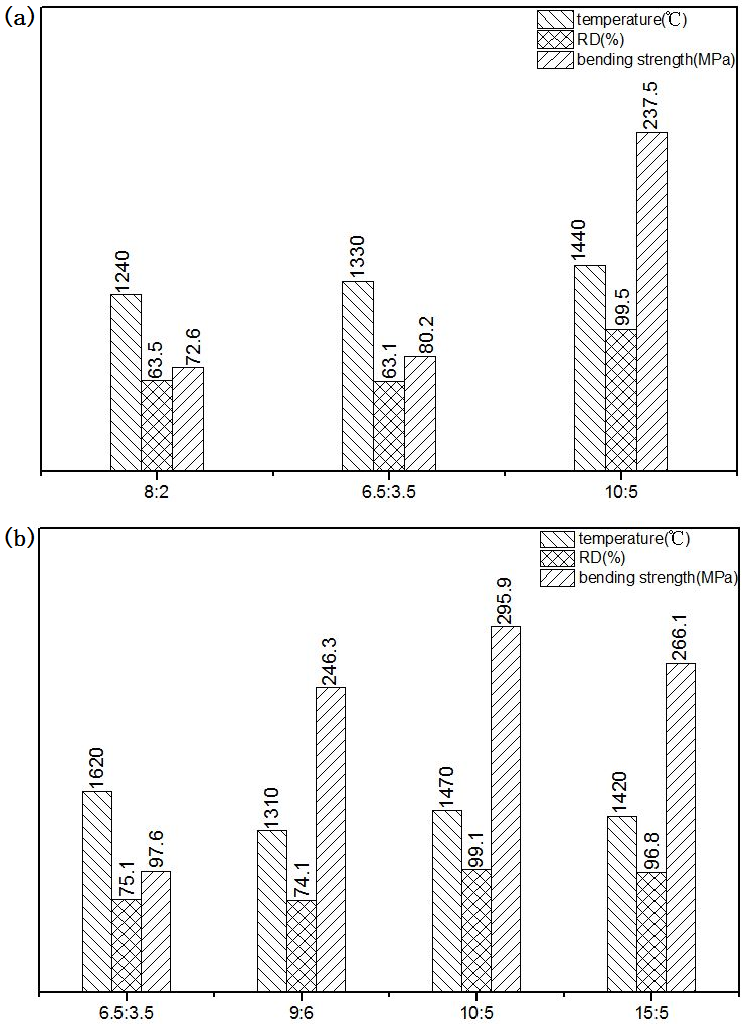

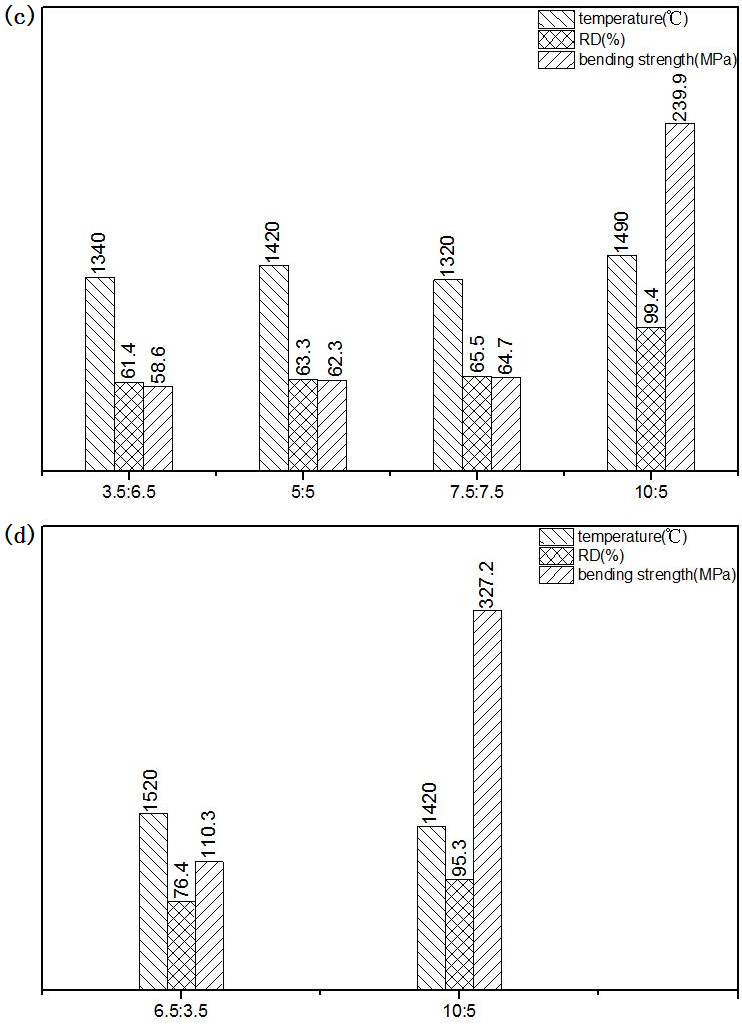

随着当今世界科学技术的飞速发展,SiC陶瓷凭借其优良的常温和高温力学性能以及特殊的抗氧化性能,在化工、汽车、国防、航天航空等领域越来越受到科研工作者的青睐。但是由于SiC晶体结构稳定、自扩散系数低,从而导致其烧结性差,烧结温度最低需要1850℃,难以实现SiC陶瓷材料与常规金属材料(1400℃)的复合。本文采用PAS烧结工艺,以Mg2Si为基础另配以不同添加剂组成复合烧结助剂,在N2保护气氛、轴向压力40MPa、保温5min的条件下制得了致密度高于99%的SiC陶瓷,研究了烧结助剂含量以及助剂复合与配比对SiC陶瓷材料性能的影响。结果表明:Mg2Si可以显著降低烧结温度,其最佳含量为15wt%,本实验在1480℃下烧结得到的SiC陶瓷致密度为99.9%、室温抗弯强度为283.1MPa;Mg2Si与合适的添加剂进行复合有助于提高SiC陶瓷材料的抗弯强度,最佳含量及配比为15wt%(10:5),本实验通过添加Mg2Si-Al二元体系在1470℃下烧结制得了致密度为99.1%、室温抗弯强度为295.9MPa的SiC陶瓷材料。

关键词:SiC陶瓷;烧结助剂;PAS;低温烧结

Abstract

With the rapid development of science and technology in the present world, SiC ceramics are becoming more and more popular in chemical, automotive, national defense, aerospace and other fields for their excellent normal temperature, high temperature mechanical properties and special antioxidant properties. However, the structure of SiC crystal is stable and the self diffusion coefficient is low, which leads to its poor sintering property, and the minimum sintering temperature is 1850℃, so it is difficult to realize the combination of SiC ceramics and conventional metal materials at 1400℃. In this paper, we adopted PAS technology, made composite sintering additives with different additives on the basis of Mg2Si, and then prepared the SiC ceramics with density higher than 99% under the conditions of N2 protection atmosphere, axial pressure at 40MPa, and thermal insulation for 5min. We studied the effect of aids’ contenting, compositions, and their ratio on the properties of SiC ceramic materials. The experimental results show that Mg2Si can significantly reduce the sintering temperature, and its optimum content is 15wt%. In this experiment, we prepared SiC ceramics at 1480℃, the density and the bending strength at room temperature of which are 99.9% and 283.1MPa, respectively. The combination of Mg2Si and suitable additives helps to improve the bending strength of SiC ceramic materials, and the optimum content and ratio is 15wt% (10:5). In this experiment, the density of SiC ceramics obtained by adding Mg2Si-Al two-element system at 1470℃ is 99.1% and bending strength is 295.9MPa at room temperature.

Key Words: SiC ceramics; sintering additives; PAS; low-temperature sintering

目 录

第1章 绪论 1

1.1 引言 1

1.2 SiC陶瓷的特性及应用现状 1

1.3 SiC陶瓷烧结工艺的研究现状 2

1.3.1 常压烧结 2

1.3.2 热压烧结 3

1.3.3 热等静压烧结 3

1.3.4 反应烧结 4

1.3.5 等离子活化烧结 4

1.4 SiC陶瓷烧结助剂的研究现状 5

1.4.1 烧结助剂的作用机理 5

1.4.2 金属单质 5

1.4.3 金属氧化物 6

1.4.4 硝酸盐 6

1.5 本文的研究目的及内容 6

第2章 SiC陶瓷的制备与表征 7

2.1 实验主要原料及仪器设备 7

2.2 SiC陶瓷的制备 7

2.2.1 原始粉料的处理 7

2.2.2 SiC陶瓷的烧结 8

2.3 SiC陶瓷的性能表征与测试方法 8

2.3.1 X射线衍射(XRD) 9

2.3.2 阿基米德排水法测致密度 9

2.3.3 抗弯强度 9

2.3.4 扫描电子显微镜(SEM) 10

第3章 SiC陶瓷的性能研究 11

3.1 球磨对粉体的影响 11

3.2 物相分析 12

3.3 致密度和抗弯强度分析 14

3.3.1 烧结助剂含量及配比的影响 14

3.3.2 烧结助剂种类的影响 17

3.4 形貌分析 18

3.4.1 烧结助剂含量及配比的影响 18

3.4.2 烧结助剂种类的影响 18

第4章 结论 21

参考文献 22

致 谢 24

第1章 绪论

1.1 引言

中华民族历史悠久,中国对于陶瓷的研究已有几千年的历史。随着科技的不断进步,陶瓷日益成为化学化工、机械工业、日常生活中不可或缺的材料之一。尤其是近几十年来,世界各国对于陶瓷的研究更是方兴未艾。

目前,人们对于陶瓷材料最普遍分类是传统陶瓷材料和特种陶瓷材料。传统陶瓷由陶土、瓷土、高岭土、石英和长石等天然矿物作为主要原料加以粉碎、成型、烧结而成,具有良好的耐火、耐酸碱、抗氧化和易清洗等特性,在日常生活、化学工业、建筑工业和电气工业中有着广泛的应用,如瓷砖、盥洗器、琉璃瓦、坩埚、蒸发皿等。不同于传统陶瓷,特种陶瓷是以氧化物、碳化物或者氮化物为原料,采用特殊的方法粉碎、成型后经高温烧制而成的,由于对尺寸、形状精密程度和特定性能需求的不同,有些特种陶瓷在烧成后还要进行机械加工或极化处理。特种陶瓷又有结构陶瓷和功能陶瓷之分,前者是指在强度、硬度、耐磨性、耐高温、耐腐蚀和抗氧化等方面性能优良的材料,主要用于各种结构部件;后者主要是指在电、光、声、磁、热、生物、机械、化学和物理等方面具有优异特性的介质材料[1]。

近年来,由于结构陶瓷材料具有诸多优异的性能,在1400℃、有的甚至在1600℃以上仍保持着较高的强度和刚性,因而可以弥补大多数金属和高分子材料在严酷的工作环境中失效的缺陷,在节约贵重金属资源、加强环境保护、延长机械设备的使用寿命、提高工业生产效率等方面作用显著,产生了积极的影响[2];在能源、国防、冶金、化工、机械和电子信息等方面有着广阔的应用发展空间和巨大的社会经济效益,成为许多高新和尖端科技得以实现的关键,受到许多国家的高度重视。

1.2 SiC陶瓷的特性及应用现状

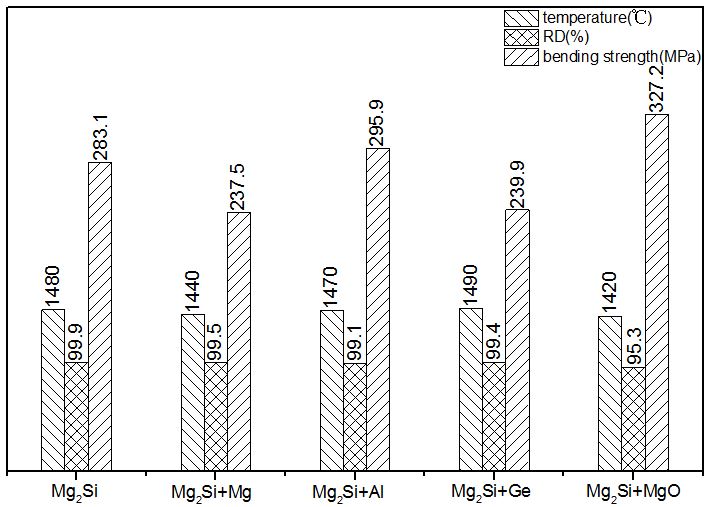

SiC俗称金刚砂、碳硅石,是目前发现C和Si之间唯一能够稳定存在的化合物,由SiC4和CSi4四面体相互交叉构成基本结构单元,共边的四面体组成平面层,相邻叠层的四面体又通过顶点相连进而构成三维网络结构。SiC有α-SiC和β-SiC之分,如图1.1所示。α-SiC最为常见,属于六方晶系,在2000℃以上的高温中形成;β-SiC又称立方碳化硅,属立方晶系,在低于2000℃生成,因此β-SiC在2100℃以上的条件下会转变为α-SiC。虽然Si原子与C原子之间通过强SP3键结合,但其层错形成能却很低,这就使得SiC晶体结构中Si和C原子的堆垛序列不同而构成许多不同的变体,目前已发现200多种,包括属于α-SiC的2H/4H/6H/10H-SiC和属于β-SiC的3C-SiC等,其中应用最为广泛的是六角密排4H/6H-SiC和立方密排3C-SiC。

图1.1 SiC晶体的(a)α-SiC(b)β-SiC 2种晶型

正是由于碳化硅晶体特殊的结构,使得烧结后得到的SiC陶瓷材料具有多种优良的常温和高温力学性能,如高硬度、抗氧化、耐腐蚀、抗蠕变等[3],以及化学性质稳定、热膨胀系数小、热传导能力好、摩擦系数低、抗弯强度高等优点。另外,SiC陶瓷的高温强度可一直维持到1500℃[4],抗氧化性也可以维持到1750℃;硬度是碳化钨的2倍,密度却仅有其五分之一;相比于Al2O3,其热膨胀系数仅有一半,在500℃下的热传导能力高了近10倍,抗热震性能高了近20倍。

自20世纪60年代SiC陶瓷最初用作核燃料的外壳包覆材料起,SiC陶瓷材料的烧结致密化及其应用一直是世界各国科研工作者研究的重点。经过几十年如火如荼地发展,SiC陶瓷材料现已广泛应用于石油工业、化学工程、金属冶炼以及激光、汽车、航空国防等领域,可以用于机械耐磨和耐热零部件、航空领域发动机燃烧室的喉衬和内衬材料等,例如:利用特殊工艺在叶轮或汽缸的内壁均匀地涂布SiC粉体,可以提高其抗磨损性能,进而使结构部件的使用寿命延长1~2倍;用SiC制成的高级耐火材料耐热震性好、重量轻但强度高,可以有效地节约能源;利用SiC的导电性,还可用来制造高温电路用的大规模集成电路底板、电热部件及半导体材料[5]……因此,SiC陶瓷现已成为最重要、最具应用和发展前景的高温结构陶瓷材料之一。

1.3 SiC陶瓷烧结工艺的研究现状

1.3.1 常压烧结

这是能够在大气压力而无外加压力下使各种形状和尺寸的样品致密化最简单的方法,鉴于其成本低和工艺过程简单的优点,也是目前工业领域烧结陶瓷材料方面最为常见的烧结方法。但是SiC中极强的共价键性(共价键成分占88%)使得烧结过程中的扩散速率相当低,因此常压烧结对于SiC的致密化是比较困难的,一般需要2000℃以上的高温[6-8],即使采用氧含量﹤0.2%的亚微米级SiC粉末,同时加入0.5%的B和1.0%的C,也需要在1950~ 2100℃的惰性气氛或真空环境中进行烧结才可制得致密度高于99%的SiC陶瓷材料[9]。

研究表明,若选用高纯度细粒粉料、合理的烧结工艺和有效的烧结助剂体系,能够通过常压烧结途径在较低的烧结温度下得到高致密度的SiC陶瓷材料。张龙等添加30wt%的Al2O3-Y2O3-CaO(4.4:1.9:3.7)烧结助剂体系,通过常压烧结(1575℃、400MPa)获得了体积密度为2.93g/cm3的SiC陶瓷材料[10]。

1.3.2 热压烧结

热压过程的主要烧结机制:晶粒挤压、晶粒滑移、塑性变形、蒸发-冷凝、表面扩散和晶界扩散。热压烧结是在烧结过程中提供机械压力,通过SiC粉体颗粒之间产生挤压和滑移,使得烧结初期颗粒重新排列,且颗粒之间接触面积的增加还有利于促进其中流动传质的过程,从而提高致密化的驱动力[11]。因此,热压烧结可以比常压烧结更有效地促使SiC颗粒结合,从而产生最佳的微观结构并改进力学性能。虽然热压烧结和烧结助剂的配合使用能够在一定程度上降低SiC陶瓷材料的烧结温度、减少烧结时间,且制得的SiC烧结体的致密度和抗弯强度都比较高,但是将烧结温度降低到1850℃以下仍然是一项十分困难的工作[12,13];同时热压烧结不能用于生产形状复杂的部件,产量和效率也都比较低,因此难以广泛应用于工业化生产领域。

江东亮等添加C和B4C(≥0.5wt%)作为热压烧结过程中的烧结助剂,分别用来增加表面自由能以及抑制SiC晶粒的生长和降低晶界能,研究发现在2050℃下烧结的SiC陶瓷体积密度已接近理论值,而且其室温抗弯强度高达500MPa,高温强度几乎可以维持到1400℃[14]。马静梅等和王晓刚等分别采用BAS(≥20wt%)和B4C为烧结添加剂,通过热压途径(1900℃、30~50MPa)制得了致密度高于98%的SiC陶瓷[15-17]。2015年,P. Šajgalík等在1850℃、30MPa下热压烧结制得了致密度高达99.7%的SiC陶瓷材料[18]。

1.3.3 热等静压烧结

热等静压(HIP)是利用均衡的气体压力通过真空密封将坯体紧密地密封在一个玻璃或金属容器中。在加热过程中,气压会渐渐增加到几百兆帕,利用均衡的气体压力来降低闭合孔隙度。HIP的方法可用于制备形状复杂且具有良好力学性能的SiC陶瓷材料。然而在实际生产过程中,采用HIP还需要封装烧结坯体,因此很难实现大规模的工业化生产。

佘继红等通过添加3wt%的Al2O3作为烧结助剂,采用热等静压烧结技术(1850℃、200MPa)制得了致密度为97.3%、抗弯强度为582MPa的SiC材料,并且发现在烧结过程中Al2O3可以与附着在SiC颗粒表面的SiO2反应生成具有低共熔点的铝硅酸盐玻璃相,从而进一步提高SiC陶瓷的致密化程度[19]。

1.3.4 反应烧结

反应烧结也称为自结合法或渗硅法,原理是用α-SiC和C(石墨)粉体按照一定的比例进行充分混合再压制成坯体,加热到1650℃,通过毛细管力的作用使具有反应活性的Si以液相或者气相的形式渗入坯体,使之与C(石墨)反应生成β-SiC,同时将原有的α-SiC颗粒原位合并,浸渗剂填充烧结体中剩余的孔隙,达到致密化的效果。目前关于反应烧结的机理主要有3种:扩散控制、界面控制和溶解-再沉淀。这种烧结方法速度快、成本低、制品几乎没有任何尺寸的变化、不受部件形状复杂程度的限制且抗热震性能优异,成为研究者关注的焦点之一。然而,烧结体中游离Si的含量在8%~10%,使得SiC陶瓷材料的强度和抗蠕变性在高温时急剧下降,因此其使用温度的范围是有限的。

Lim采用常用的反应烧结途径制得SiC烧结体,高温蒸发其内部的游离Si获得了多孔的SiC陶瓷,再用熔融状态的MoSi2进行二次浸渗处理,制备的SiC陶瓷材料具有较高的抗弯强度,且可保持到1400℃的高温[11]。翟彦霞等研究了脱胶温度、硅含量、升温速率对反应烧结SiC陶瓷材料性能的作用,发现在800℃下脱胶、Si与SiC生坯的质量比为0.9:1、升温速率为1.0℃/min时,得到的材料性能最好[20]。

1.3.5 等离子活化烧结

等离子活化烧结(PAS)技术的原理是:通过导电模具使陶瓷粉体颗粒在脉冲电流的作用下放电激发产生等离子体,在短时间内会使样品内部均匀地产生焦耳热而活化粉体,进而在短时间内烧结陶瓷,改善陶瓷的显微结构并提高材料的性能,而且在烧结期间还可以施加一定的压力[21]。PAS的优点是加热均匀,可以提高难烧结致密化陶瓷(如SiC)的致密程度,这是由于在烧结过程中对粉体施加轴向载荷的同时还施加了直接或脉冲电流;同时,PAS烧结技术还会使原料的晶粒生长会受到限制,从而保留均匀的晶粒。另外,相比于热压或热等静压,PAS将等离子活化原理、热压工艺以及电阻加热过程融为一体,烧结时间很短、升温和冷却速率快、效率高、成本低,能够在较低的温度、较小的压力以及较短的时间内烧结制得具有优良综合性能的构件[22]。

Bola Yoon等添加了6.5wt%的Al-C烧结助剂,在1650℃、20MPa的条件下,通过该途径制备的SiC陶瓷材料致密度为98.1%,但是当烧结助剂含量降到3.3wt%时,温度则需要升至1800℃[23]。杨万利等在N2保护气氛下、施加轴向压力30MPa、控制升温速率120℃/min、在1680℃下保温5min,通过PAS途径获得了性能良好的SiC-石墨复合陶瓷材料[24]。张勇等以Al2O3和Y2O3为烧结助剂,在50MPa、1600℃保温5min的条件下,通过PAS途径得到的SiC陶瓷烧结体性能最优,其致密度达99.1%、硬度HV2250、断裂韧性8.34MPa·m1/2、弯曲强度684MPa,并提出SiC陶瓷材料的PAS烧结过程主要分为放气膨胀区、气体溢出收缩区、烧结收缩区和烧结完成区等四个不同的阶段[25]。

1.4 SiC陶瓷烧结助剂的研究现状

1.4.1 烧结助剂的作用机理

烧结的作用原理是在加热过程中使原料粉体颗粒之间发生粘结,同时物质迁移可以使粉体致密化和再结晶。但是,由于SiC有着稳定的晶体结构、较高的晶格能和烧结激活能,导致了烧结过程中的扩散速率很低、烧结性差,因此需要很高的烧结温度和烧结压力。研究表明,为了提高SiC陶瓷的烧结性、促进烧结并降低其烧结温度,可以从以下两个方面进行改进:(1)掺杂:通过掺杂,可以破坏SiC晶体中稳定的晶格结构,导致晶格缺陷或晶格畸变,从而使晶格活化,降低烧结激活能;(2)加入烧结助剂:助剂的加入可以在体系中产生液相,在大晶粒表面逐渐沉积之前溶解的小晶粒,即“溶解-沉淀”机理,从而填充孔隙,提高陶瓷烧结体的收缩率;另外,液相在表面张力作用下也可以加速扩散过程,从而在促使颗粒粘结的同时填充气孔[26]。

虽然烧结助剂的加入可以降低SiC陶瓷烧结体的烧结温度,但是单一的添加剂还可能会导致烧结体力学性能的降低,所以使用一种烧结添加剂常常难以在降低SiC陶瓷材料烧结温度的同时满足材料对于力学强度的要求。因此,在实际研究和工业生产中更为常见的是采用由多种不同烧结助剂组合而成的复合助剂体系。其基本原理是复合助剂之间形成多元低共熔体系,该体系的共熔温度低于原材料的理论烧结温度,因此当原料粉体加热到复合助剂体系的最低共熔温度时会有液相形成,从而能够在较低的烧结温度下实现SiC陶瓷材料的致密化。由于不同烧结助剂的作用机理不同,一般情况下,应根据以下3个原则选配合适的烧结助剂复合助剂体系:(1)各种添加剂之间不发生化学反应,以避免发生减弱甚至抵消添加剂的促进烧结作用的现象;(2)各种添加剂应尽量起到协同促进烧结的作用,以便进一步降低材料的烧结温度;(3)各种添加剂之间的作用应尽量互补,一种烧结助剂可以在维持烧结温度的同时弥补其他添加剂对SiC烧结体的综合性能产生的负面影响[26]。因此根据烧结助剂的作用机理,通常选择能够促进烧结和能够改善烧结体显微结构和力学、电学等性能的烧结助剂作为助剂复合体系。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: