板料渐进成形技术的测力系统设计毕业论文

2020-04-09 15:43:41

摘 要

材料和结构部件的工程性质,特别是疲劳寿命、变形、尺寸稳定性、耐腐蚀性和脆性断裂可能受到力的显着影响。所以在加工成型的过程中,对工件受力的实时监测是十分有必要的。通过确定动态应变随时间变化的规律,并对其进行分析,可以根据统计特性研究结构或构件强度、刚度以及验证结构或构件设计的合理性。因此,受力分析是在加工过程中所必须的。

本文提出了一种应变式测力系统,利用电阻式应变片搭建惠斯通电桥,并利用labview软件及相关硬件搭建成测量电路。在数据采集方面,采用的是美国的NI公司的配套的设备,NI9237 cDAQ9191。通过硬件系统,就可以将采集的应变数据传到LabVIEW上位机之中,然后通过LabVIEW的界面进行数据的实时监控并通过编程计算出受力的大小。

此外,利用设计的测力系统对一种铜铝的合金薄板进行不同性质材料作为成型面成型的特性分析实验,通过分析数据得到以下结论:

(1)在该Cu-Al合金薄板加工时,即使成型面的材料不同,成型时的力学特征无明显差异

(2)在同一步距之下,随着板材加工过程的深入,板材所受到的力越来越大;当显示的力的数值减小时,说明此时板材已经破裂。

(3)步距增大时,板材受力的变化量增大,但是其受到的最大力与步距大小无明显关系。

关键词:测力系统;应变片;LabVIEW软件平台;惠斯通电桥

Abstract

The engineering properties of materials and structural components, especially fatigue life, deformation, dimensional stability, corrosion resistance and brittle fracture, may be significantly affected by force. Therefore, in the process of processing and forming, the real-time monitoring of workpiece stress is very necessary. By determining the regularity of dynamic strain change over time, and carries on the analysis of the structure or component can be according to the statistical properties research strength, stiffness and verify the rationality of the structure or component design. Therefore, force analysis is necessary in the process of processing.

In this paper, a three - dimensional strain force sensor is proposed. The resistance strain gauge is used to build the wheatstone bridge. In terms of data collection, it adopts the supporting equipment of NI company in the United States, NI9237 cDAQ9191. Through the hardware system, the collected strain data can be transmitted to the upper computer of LabVIEW, and then the real-time monitoring of data can be carried out through the interface of LabVIEW and the size of stress can be calculated by programming.

In addition, the designed force transducer was used to conduct the characteristic analysis experiment of a kind of alloy thin plate with copper and aluminum with different properties as the forming surface. The following conclusions were obtained through the analysis data:

(1) during the processing of the cu-al alloy thin plate, there was no significant difference in mechanical characteristics during the molding, even though the materials of the forming surface were different

(2) at the same step, with the deepening of the sheet metal processing process, the sheet metal receives more and more force; When the value of the force shown is reduced, the plate is broken.

(3) when the step distance increases, the change of the force on the plate increases, but the maximum force it receives has no obvious relationship with the step distance.

Key Words: measuring system; strain gauge; the LabVIEW software platform; wheatstone bridge

目录

第1章 绪论 1

1.1研究加工过程中力测量的意义 1

1.2受力的测量方法 1

1.3应变片测力的基本原理 2

1.4电阻应变片设计和材料选择 3

1.4.1电阻应变片类型选择 3

1.4.2应变片选择 3

1.5虚拟仪器测试系统 4

1.5.1虚拟仪器 4

1.5.2虚拟仪器的发展 4

1.5.3Labview研发平台 5

第2章 力测量系统的硬件设计 7

2.1硬件系统总体方案设计 7

2.2信号采集系统硬件 7

2.2.1 转换电路 7

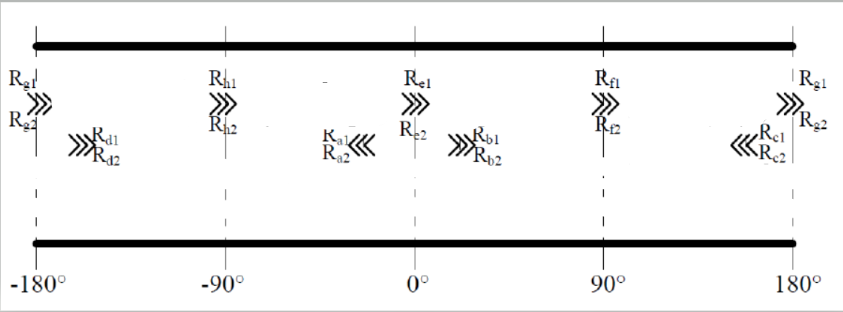

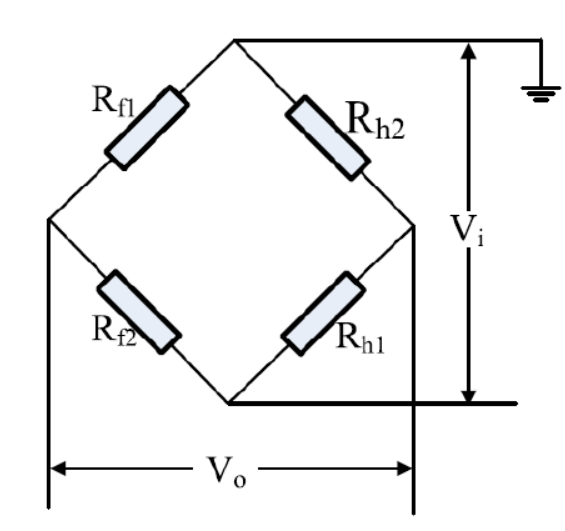

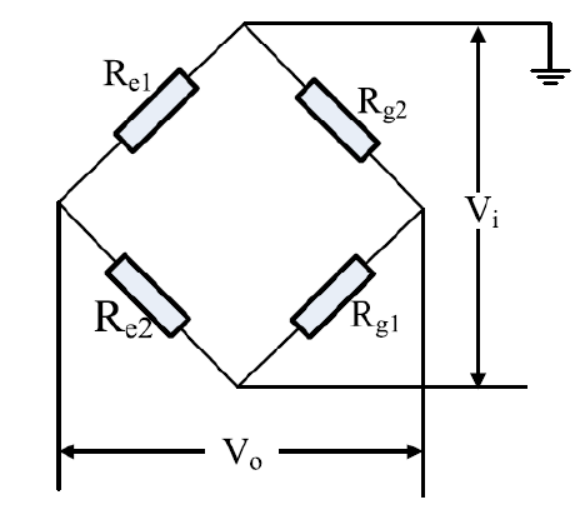

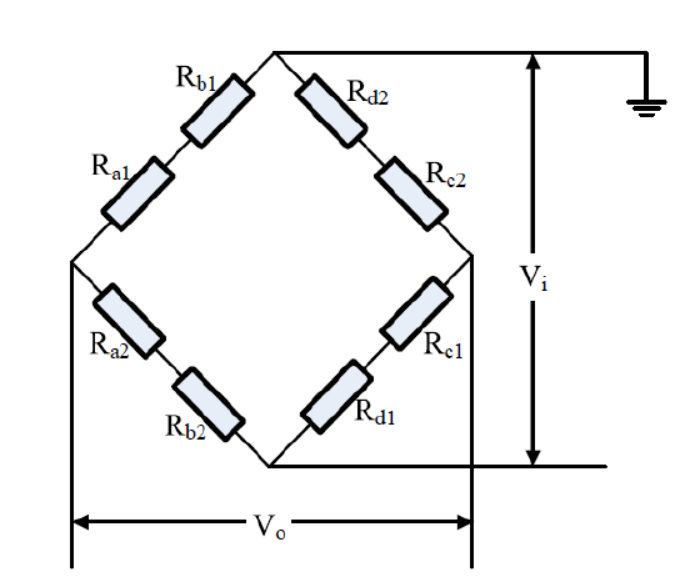

2.2.2 应变片粘贴及相应电路图 9

2.2.3 USB总线仪器控制 10

2.2.4数据采集卡 11

2.2.5 CompactDAQ机箱 12

2.3应变信号的调理电路 13

2.3.1信号的调理 13

2.3.2桥路的激励 14

2.4连接传感器和信号至DAQ设备 14

2.4.1 NI-DAQmx 14

2.4.2为数据采集卡与PC机建立通信 14

2.5.3连接应变计至DAQ设备 16

第3章 三轴测力系统软件设计 19

3.1设置DAQ助手 19

3.2受力测试模块 21

3.3数据保存模块 23

第4章 结果仿真及误差分析 24

4.1实验过程 24

4.2实验结果验证 25

4.3实验误差分析 30

4.3.1实验误差 31

4.3.2贴片误差 31

第五章 结论与展望 33

参考文献 34

附录A 36

附录B 37

致谢 38

第1章 绪论

1.1研究加工过程中力测量的意义

材料在制备和加工过程中都会产生力。力的存在降低了工件的强度,使工件在制备和应用过程中产生变形和开裂等工艺缺陷。构件断裂、疲劳破坏、力腐蚀等原因导致材料力学性能下降。因此,工件受力的测量及分析对控制工件的质量具有重要意义[1]。

1.2受力的测量方法

力的测量通常可以通过电阻应变片来进行测量。电阻应变片可以作为转换元件粘贴在弹性元件之上,应变片就可以将其他的物理量通过弹性元件来转换成应变量,从而就可以构成力、称重、位移、扭矩、加速度等多种类型的传感器。当我们将电阻应变片粘贴于弹性的敏感元件上的时候,当弹性敏感元件在被测量作用时,弹性元件的表面会出现微量的变形,这就会导致敏感元件表面所附着的电阻应变片的电阻值随之产生一些微小的改变,这些变化十分微小,很难直接监测到。所以,我们通常是通过设计相应的电桥电路和测量电路,这样我们就可以制作测量扭矩,拉、压力,加速度,温度等多种物理量的测量系统。目前,传感器早已已广泛应用于冶金,电力,交通,外贸,国防等部门,电阻应变片及其设计的传感器具有以下独特的优点[2]:

(1)测量的灵敏度和精度高,且具有较大的量程,其测量值最小可以测量到1~2uε(微应变),而最大可以测量,一般的精度可以达到0.5%~0.01%,最高可以达到0.005%。

(2)适应性强,性能可靠稳定,可以在低温、超低温(-269°C~1000°C)、高液压水下(数百兆帕)、高速旋转(数万转/分)、强磁场(十几万高斯)、核辐射等恶劣环境之下使用;

(3)结构简单、尺寸小、使用方便、质量轻、适合静态和动态的测量。目前,可以制作的应变片的最小的栅长仅为0.2mm,而可以测量500KHz的动应变;

(4)利用传感器易于实现测量过程中的自动化和多点的同步测量以及远距离的测量和遥测。应变测量仪器已经发展成多通道(1200通道)、多功能的智能仪器,不但可以对爆破和导弹发射等瞬间过程进行测量,还可以对大坝、桥梁的构件受力的情况进

行长时间的监测和测量,形成传感网络,并且还具有无线传输、存储、自动报警等功能。

1.3应变片测力的基本原理

应变片测力基本原理是将被测的非电量转换成电阻值的变化,亦即利用金属的电阻应变效应(即应变片的电阻随其本身的形变而发生变化),将测量物体变形转换成电阻变化,再经转换电路变成电量输出[3]。

设有一根长度为L的,截面积为S,电阻率为ρ的金属丝,在未受力时,原始电阻为:

(1-1)

(1-1)

当金属电阻丝受到轴向拉力F作用时,将伸长ΔL,横截面积相应减小ΔS,

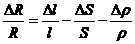

电阻值ΔR的变化引起电阻的相对变化为:

(1-2)

(1-2)

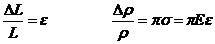

由材料力学知: (1-3)

由材料力学知: (1-3)

其中: ---沿某径向的压阻系数,与材料及径向有关;

E----弹性模量

---材料所受应力。

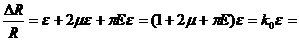

忽略压阻效应,由相关的力学应变关系可得到如下公式:

(1-4)

(1-4)

上面的式子即为金属的“应变效应”的表达公式,其中,K0为金属电阻的灵敏系数,在一般情况下,金属丝的灵敏系数K0的数值约为2左右。大量实验结果也可以表明,在金属电阻丝的拉伸比例极限之内,电阻的相对变化量与金属本身的轴向应变成正比例关系。

1.4电阻应变片设计和材料选择

1.4.1电阻应变片类型选择

金属丝式应变片、金属箔式应变片以及金属薄膜式应变片三种是金属电阻应变片使用的最主要的三类。而在本次设计中,我所采用的应变片是金属箔式应变片,而金属箔式应变片也是被最为广泛采用的金属应变片。其敏感栅,是用0.001~0.01mm厚的合金箔利用照相制版或者光刻腐蚀的方式来制作的,栅长最小可以达到0.2mm ,适用于大批量生产。箔式应变片的主要优点如下:

(1)利用如今的制造技术,即能够保证应变片的敏感栅的尺寸是准确的,均匀的。而且敏感栅可以制作成任意的形状来满足不同的测量需要;

(2)大部分的敏感栅的截面为矩形,矩形的表面积与截面积之比是比较大的,且远比圆断面要大,因此敏感栅与弹性元件之间的粘合面积会比较大,使测量更精确;

(3)所制作的敏感栅一般都是薄而宽的,这会使得粘接情况变好,相应的传递试件的应变性能也会提升;

(4)有良好的散热性能,在测量过程中可以通过比较大的工作电流,从而可以增大输出信号的灵敏度;

(5)敏感栅弯头横向效应是可以忽略的;

(6)应变片有更长的疲劳寿命,且其蠕变现象和机械滞后也较小。

1.4.2应变片选择

基于弹性体结构和测量要求,选择BX120-3AA箔式应变片;其特性参数如下表所示:

基底:酚醛-环氧;

栅丝:进口康铜;

全封闭结构;可同时实现温度自补偿和蠕变自补偿。

该应变片的精度高,有比较好的稳定性,且使用也比较方便,可以适用于0.02级传感器。

主要技术指标 | BX120-3AA箔式应变片 |

典型电阻值Ω | |

使用温度范围℃ | |

栅长尺寸(mm) | |

基底尺寸(mm) |

取K=2 。

1.5虚拟仪器测试系统

1.5.1虚拟仪器

我们目前熟知的虚拟仪器技术(Virtual instrument)即是利用一些高性能的模块化硬件和高效灵活的软件相结合来搭建测量系统的,我们利用这些测量系统来完成各式各样的测试、测量工作和一些需要高度自动化的工程。虚拟仪器自从1986年被设计出来以后,就立即被广泛的应用与各种项目之中。目前,NI LabVIEW图形化开发工具都已经被世界各国的工程师和科学家们用于产品的设计和设计周期的各个环节中。利用这种技术,我们可以改善产品质量并且极大的缩短了产品投放市场所需要的时间,并且提高了产品开发和生产的效率。当我们使用智能化和具有极高集成度的虚拟仪器系统并且与现实世界的信号相连接时,我们就能更加精确、更加方便的的获取数据和分析相应的数据。通过这些数据我们可以获取更多的实用的信息,也可以将他人所需的信息进行共享,这有助于我们大范围的获取信息,这也提高了实际的生产效率。虚拟仪器所能提供的性能是十分强大的,在一般情况下,使用虚拟仪器进行设计能满足我们的设计需要。

1.5.2虚拟仪器的发展

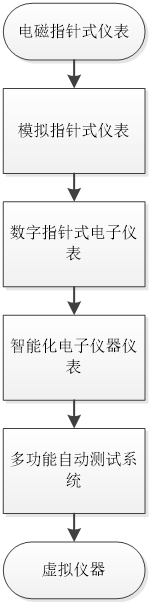

测量用的仪器的使用和发展自从产生开始就已经经历了一个较为漫长的发展过程,主要的发展过程有下列几个过程:

(1)基于电磁技术的指针式的仪器阶段;

(2)基于物理定律的模拟式的仪器阶段;

(3)基于数字电子技术,并且加入了频率合成、锁相、数字取样等的数字仪器的阶段,例如电子示波器、记录仪、电子管和离子管等等;

(4)基于大规模的、超大规模集成电路的智能化仪器仪表阶段,在此阶段中,将数字仪器中置入了微处理器,从而部分取代了人脑的工作;

(5)伴随着电子技术和计算机技术的日新月异的发展进程,测量仪器的日益增长的需求早已是硬件化仪器所满足不了的了。于是渐渐的就形成了一种“软件化”仪器,也就是现在所说的虚拟仪器。

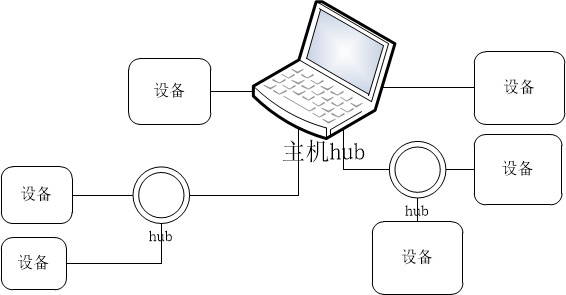

以上传统仪器仪表的发展过程,可以展示为如图1.1所示。在测量行业的历史中,虚拟仪器的发明创造无疑是对传统仪器观念的一种变革和冲击,也是测量仪器设计的一种极大的进步。在21世纪中,测控仪器的重要发展方向必然向虚拟仪器偏移,并且,虚拟仪器技术将会被越来越广泛地运用于人们的生活之中,给人们的生活和社会的发展带来更大的便利。

图1.1 传统虚拟仪器的发展过程

1.5.3Labview研发平台

本设计选用的开发平台为美国国家仪器(NI)公司的虚拟仪器开发平台LabVIEW,这一款软件使用图形化的编程G语言编程,界面友好,简单易学,提供了大量的编程函数,可以直接调用,并且每个函数都提供了详细的帮助以及范例,这些帮助和范例为用户带来了很大地便利,极大的缩短了项目编程所需要的开发周期。LabVIEW的编程是是基于模块化的编程,这使得使用者不需要记忆和书写大量的函数,即使是初学者也能极快速的上手。该软件提供了节点对底层协议的高度封装,各类函数直接通过图标与名称显示在可调出的函数面板上。当我们编程时,只需要使用鼠标把所需函数从函数面板上移动到程序框图,这实现了程序的直接调用而不需要手动编程,这就大幅度提高了软件系统开发的速率。LabVIEW软件现在已经普遍的适用于工业界与学术界之中,越来越多的人利用labview软件进行编程工作并将其搭建的成果运用于各种测量领域之中。现如今,Labview软件早已被视为一种标准的数据采集与仪器控制程序开发平台。

第2章 力测量系统的硬件设计

2.1硬件系统总体方案设计

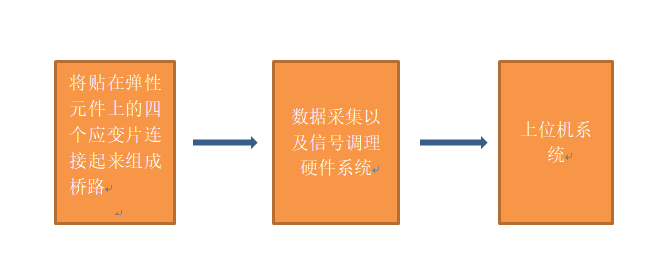

系统的硬件结构框图如图2.1所示。该系统主要由多块应变片所搭建出的惠斯通全电桥,处理电桥信号的调理电路和信号采集卡组成。其中,NI公司生产的NI USB-9237数据采集卡在本次设计中得到了应用。设计出来的传感器系统使用信号屏蔽线来接入数据采集卡内置的惠斯通电桥信号调理模块之中,即可完成对模拟信号信的放大、滤波、隔离等处理。当执行者在LabVIEW测试模块中发出采集指令后,数据采集卡就开始对应变计输出的电信号快速的进行模数转换并迅速将模拟信号转变为数字信号,然后将数字信号送入上位计算机,在计算机中进行数据处理,实现对信号数据的公式运算、实时监控等。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: