SiC多孔陶瓷在酸碱环境中的腐蚀行为毕业论文

2020-04-05 11:01:43

摘 要

为了研究某企业产的一款SiC多孔陶瓷在酸碱环境下的腐蚀机理和规律,本文在90℃的条件下,向不同浓度的酸(HCl)、碱(KOH)溶液中放入SiC多孔陶瓷材料进行腐蚀,对不同腐蚀程度试样进行了物相组成分析、结构和形貌观察、微区成分分析、质量损失率的测试以及腐蚀液的元素测定,结果表明:SiC多孔陶瓷在酸碱中腐蚀都没有造成物相组成和结构形貌的变化,其在酸中腐蚀有少量小颗粒生成但基本未发生氧化,腐蚀过程中会造成陶瓷中较多Fe和极少量SiC的流失。在碱中腐蚀时试样表面有较多小颗粒生成且发生了氧化,但KOH与陶瓷材料中的Fe元素基本不发生反应,腐蚀过程中仅发生了少量SiC的流失,这导致了其失重率仅为酸组试样的五分之一。此结论与其他的SiC陶瓷腐蚀规律基本一致,但由于本实验所用多孔陶瓷原料中Fe的混入,影响了其在酸中的耐腐蚀性。

关键词:SiC多孔陶瓷;耐酸碱性;HCl;KOH

Abstract

In order to explore the corrosion mechanism and regularity of SiC porous ceramics produced by a company in the acid-base environment, the SiC porous ceramic materials were etched in different concentrations of acid (HCl) and alkali (KOH) media at 90°C. Samples with different degrees of corrosion were analyzed for phase composition, structure and morphology observation, micro-composition analysis, mass loss rate test, and elemental determination of the etching solution. The results show that the corrosion of SiC porous ceramics in acid and alkali do not cause any change in phase composition and morphology. The sample is corroded by acid with a small amount of minute particles formed, however almost no oxidation occurs. In the process of corrosion, a large amount of Fe and a very small amount of SiC are lost from the ceramic. In the alkali corrosion, there are many small particles formed on the surface of the sample and oxidation occurs, however KOH do not react with Fe which come from the ceramic material. The loss of mass from the corroded specimen come only from the loss of a small amount of SiC, which result in the mass loss rate that is only one-fifth that of the acid-etched specimen. This conclusion is basically the same as that of other SiC ceramics, but due to the incorporation of Fe in the porous ceramic raw materials used in this experiment, the corrosion resistance in acid is affected.

Key words: SiC porous ceramics; acid and alkali resistance; HCl; KOH

目录

摘要 I

Abstract II

第1章 绪论 1

1.1 研究背景 1

1.1.1 多孔陶瓷概述 1

1.1.2 碳化硅的结构与性质 1

1.1.3 碳化硅的酸碱腐蚀性能 2

1.1.4 碳化硅多孔陶瓷 2

1.2 国内外研究现状 3

1.3 本课题的研究意义与内容 5

第2章 实验部分 6

2.1 实验原料及仪器 6

2.1.1 实验所用原材料 6

2.1.2 实验所用仪器 6

2.2 实验内容及方法 6

2.2.1 碳化硅多孔陶瓷的预处理 6

2.2.2 碳化硅多孔陶瓷的腐蚀实验 7

2.3 实验测试与表征 8

2.3.1 碳化硅多孔陶瓷物相组成分析 8

2.3.2 碳化硅多孔陶瓷结构和形貌观察 8

2.3.3 碳化硅多孔陶瓷的微区成分分析 9

2.3.4 腐蚀液的元素测定 9

2.3.5 碳化硅多孔陶瓷质量损失率的测定 9

第3章 结果与讨论 11

3.1 酸(HCl)腐蚀 11

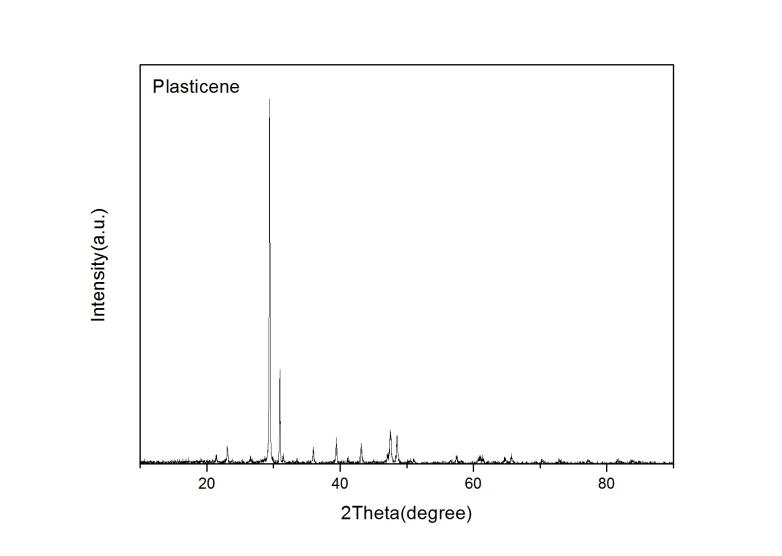

3.1.1 物相组成分析 11

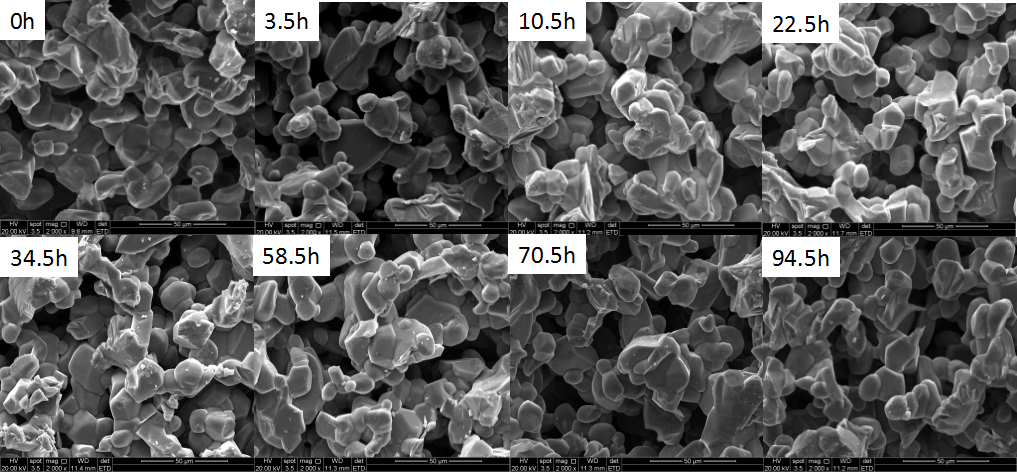

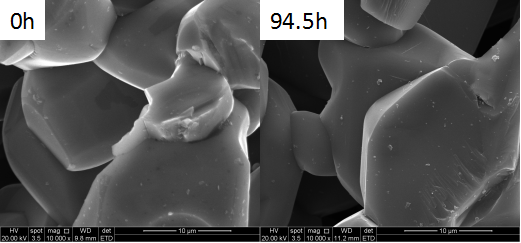

3.1.2 结构和形貌观察 12

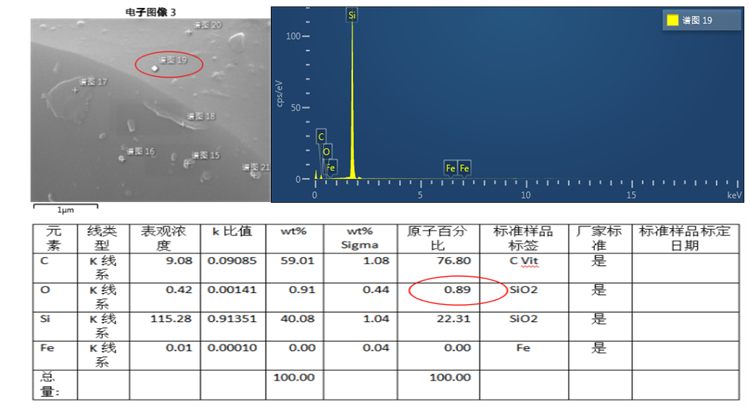

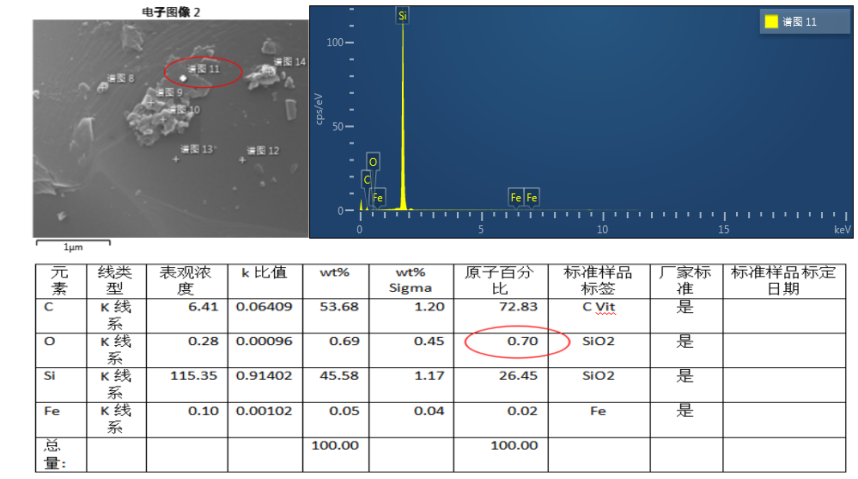

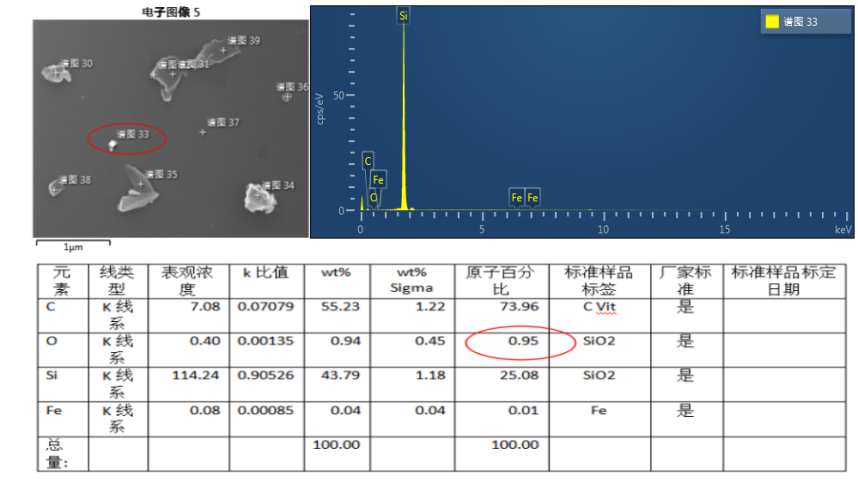

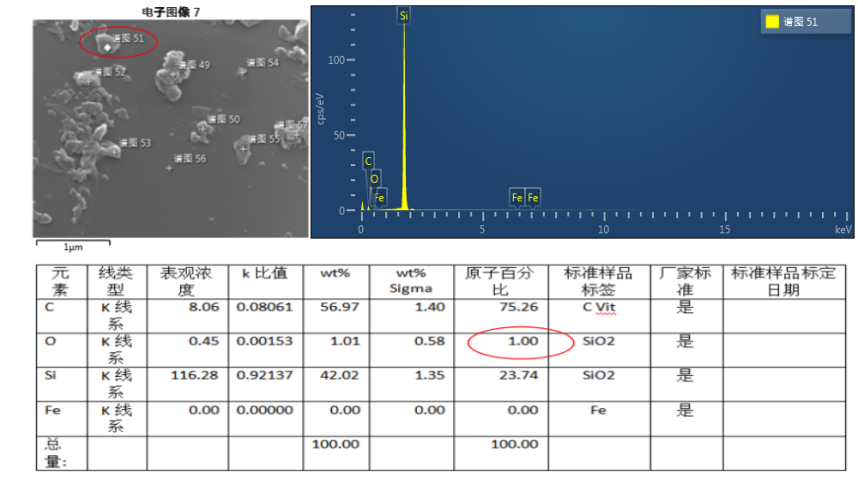

3.1.3 微区成分分析 13

3.1.4 腐蚀液的元素测定 15

3.1.5 质量损失率 16

3.2 碱(KOH)腐蚀 16

3.2.1 物相组成分析 16

3.2.2 结构和形貌观察 18

3.2.3 微区成分分析 18

3.2.4 腐蚀液的元素测定 20

3.2.5 质量损失率 21

第4章 结论 22

参考文献 23

致谢 25

- 绪论

- 研究背景

- 多孔陶瓷概述

- 研究背景

多孔陶瓷是从20世纪70年代开始发展的特殊陶瓷材料[1],根据制备过程中使用的骨料,可分为刚玉、碳化硅、石英、硅酸铝、硅藻土和氧化铝多孔陶瓷。再由于多孔陶瓷中的孔一般有三种,它们分别是开口的、半开的和闭合的,根据孔隙的大小尺寸不同,其又可被分成微孔、介孔、宏孔材料三种,它们的孔隙直径范围分别为:小于2nm、2到50nm之间、大于50nm[2]。与其他的多孔材料相比,多孔陶瓷在自身优异的陶瓷性能的基础上赋予了特殊的多孔性能,这导致其具备了以下一些共同特性。主要有以下几点[3-6]:①在其制备过程中可以通过选择材质和控制工艺制出能在各种使用环境中适用的多孔陶瓷,具有较好的化学稳定性;②其孔道形状和尺寸在液压、气压和其他应力负载下不会发生变化,具有良好的机械强度以及刚度;③用耐高温陶瓷制备出的多孔陶瓷具有更好的耐热性,甚至可以用来过滤熔融钢水或高温燃气;④多孔陶瓷材料的孔道分布均匀,运用目前技术可以制备出孔径在0.05-600μm范围内的选定孔道尺寸大小的多孔陶瓷制品;⑤抗微生物腐蚀能力强;⑥使用寿命长,便于清洗。正是由于这些特性致使多孔陶瓷在现代社会发展历程中不同领域内得到了充分的应用。

- 碳化硅的结构与性质

碳化硅在自然界中几乎没有天然的矿物,目前我们所取得和使用的均为人造材料,是通过人工合成得到的,它的化学式为SiC,分子量为40.07,理论密度为3.16-3.2g/cm3。SiC中的Si和C的最外层电子为4(Si:3s23p2,C:2s22p2), 在两者结合过程中,由于受到了激发,C和Si的一个s亚层电子都会跃迁到具有稍高能量的p轨道。由此C、Si价层内均有四个电子没有成对的电子,它们相互结合直至形成的轨道稳定,所以碳化硅是一种共价化合物,在其构成中,一个C以共价键形式与周围的四个Si相连,它的共价键很强, 按Pauling对SiC的电负性进行了计算,得到其中Si-C键的离子性仅在14%左右。目前我们最常见晶型的碳化硅有β(3C)-SiC,α(6H)-SiC和4H-SiC,但碳化硅的结晶形态总共有200多种[7]。在1600℃下时,SiC会以β-SiC的形式存在,而当温度比1600℃高时,β-SiC会缓慢向α-SiC发生转变,这是由于有一定的热稳定性关系存在于SiC的各种变体之间。SiC晶体结构稳定,这导致了其具有较稳定的化学性能,同时由于碳化硅材料的这种sp3轨道杂化,造成了它具有了较高的机械强度、硬度、弹性模量和优良的耐磨性能。一般高纯的SiC是无色的,目前市面上流通的碳化硅原料有绿色和黑色两大类,造成颜色差异的因素就是其纯度的不同,一般纯度越高颜色越浅,绿色原料的纯度约为96%,黑色的则为94%。残余C含量>1%,其他的均为游离态杂质,如:Fe2O3、Si、SiO2等。黑色碳化硅和绿色碳化硅材料具有稍显不同的机械性能,黑色SiC的韧性略强而绿色SiC具有较强的脆性,这部分的差异也造成了它们的使用途径略有不同。

- 碳化硅的酸碱腐蚀性能

碳化硅有很强的耐氧化性能,通常情况下在空气中加热至1000℃时才能在表面生成氧化硅,并且是很薄的,同时这层SiO2还能对材料的再次氧化起到阻挡效果,故本文所研究的SiC多孔陶瓷在经历高温烧结过程后其表面有一层薄的SiO2膜存在。

- 酸腐蚀

在一系列酸性溶液中,纯碳化硅很难与除HF和HNO3以外的非氧化性酸反应。在HF溶液中,水解反应会生成Si(OH)4溶胶。Si(OH)4溶胶在酸溶液中的溶解非常缓慢,这会阻碍腐蚀液的扩散,而其在HNO3溶液中发生反应时会被氧化成SiO2,随着氧化反应的进行,SiO2的含量增多,当其堆积到一定程度时,SiC材料的腐蚀速率会明显减小,造成这一现象的原因是这种情况下腐蚀液通过界面反应层的扩散控制腐蚀速率。

- 碱腐蚀

在一系列碱性溶液中,SiC会发生水解反应生成Si(OH)4溶胶,但与酸性腐蚀介质不同的是,Si(OH)4溶胶在碱中能够很快溶解,故不会对腐蚀介质的扩散速率造成影响。

- 碳化硅多孔陶瓷

从前文可知,一般多孔陶瓷具有较高的孔率、较大的比表面积等多种良好的性能,但由于SiC材料具有比金属和金属间化合物更优异的高温强度和抗蠕变性能和比氧化物陶瓷更优异的热导率和抗热震性能[8],这导致了SiC多孔陶瓷除了拥有之前所述的优点以外还有还硬度大、耐高温、热导率高和抗热震等 SiC 自身的优良物理性质[9,10]。凭借这些优良的性能,SiC多孔陶瓷已被广泛应用于净化和过滤,航空航天,能源和化学工业以及电子领域。它是一种具有结构和功能特性的陶瓷材料,在许多领域有着其他多孔陶瓷不可替代的应用[11]。

SiC多孔陶瓷的性质并不只取决于SiC材料自身,同时它自身的微观结构也会对性质

产生影响。SiC多孔陶瓷有多种合成方法,而每种方法及其参数的选择都会对一些孔隙性能造成影响,如孔分布情况、孔径、孔的方向性等。制备方法及其对多孔性能的影响总结如下:

- 颗粒烧结法

SiC颗粒与烧结助剂、添加剂等在直接堆积后进行烧结,颗粒在烧结过程中由于存在体积收缩和晶粒扩散等现象,一些先前堆积成型时存在的较小的间隙就会消失,剩下来的较大的不能通过烧结排除的间隙就以孔结构的形式存在于碳化硅多孔陶瓷中,也就是说,通过颗粒烧结法制成的陶瓷中的所有孔隙都来源于SiC颗粒聚集时形成的间隙,因此在制备过程中粉末尺寸,分布,烧结参数和添加剂的选择都影响SiC多孔陶瓷的性能。

- 模板法

向具有多孔结构的有机模板材料中注入SiC多孔陶瓷烧结所需要的浆料或前驱体,再通过烧结操作即可得具有与所采用的模板类似孔结构的多孔陶瓷。使用该种方法制得的多孔陶瓷的孔隙情况是可控的,此时碳化硅多孔陶瓷的微观结构主要受有机多孔模板材料的影响,从而影响其陶瓷性能。

- 添加造孔剂法:

向SiC粉末或者前驱体中添加造孔剂,在后续的工艺过程中,造孔剂被除去,不同的造孔剂选用不同的去除方法,但均在其原始占据的位置形成了孔隙,再通过烧结环节制成了碳化硅多孔陶瓷。这种方法制得的成品中孔形貌和去除掉的造孔剂形貌是一致的,也就是说,造孔剂的种类和用量直接对微观结构产生了影响,从而可以通过控制造孔剂对制备出的SiC多孔陶瓷实现性能控制。

- 直接发泡法

向陶瓷浆料或者前驱体中添加通过后续处理能够形成稳定气泡的物质,再进行烧结操作制得碳化硅多孔陶瓷,一种是在烧结过程中生成气体,另一种是直接在浆料中形成稳定气泡,再通过固化过程成多孔坯体后再进行烧结工序。这种制备工艺制得的陶瓷的多孔性能主要受其形成的气泡的稳定性的影响,孔隙结构的缺陷在此制备工艺中是很难造成的,因此此方法制得的多孔陶瓷一般来说具有较高的强度,并且容易控制多孔陶瓷的形状和密度等,但是这种工艺对原料有较高的要求,过程中如何控制气泡的稳定和防止气泡合并是值得注意的方面,这将直接影响SiC多孔陶瓷的微观形貌,从而进一步影响其使用特性。

- 国内外研究现状

目前,有关于陶瓷材料耐蚀性能的研究已有一些报道,陈纲领等[12]研究发现在HNO3溶液中,多孔陶瓷体的大部分初始质量损失来自烧结颈部中某些物质的溶解,例如:Na2O、CaO等,故可以通过改进支撑体陶瓷烧结颈部的物质组成来增强其耐蚀性。Takehiko Hirata[13]等在研究熔盐的作用效果时发现Al2O3原料的纯度可影响到Al2O3陶瓷材料的耐蚀性能,同时由于骨料颗粒的边界存在着SiO2,这直接导致了颗粒边界腐蚀速率增大现象。Tsugio Sato[14]将不同材料置于碱性溶液中,在高温条件下探究它们的耐蚀性能,初步得到了氧化铝材料具有较好的耐蚀性这一结论,然后又对比了不同种类添加剂所导致的耐蚀性能的差异,研究的结果进一步表明了纯度越高的Al2O3耐酸碱性能越优异。与在常温下性质稳定,耐酸碱性都很优异的Al2O3不同,在150℃的高温下,它会与酸碱腐蚀溶液发生反应生成Al3 和AlO2-,因此,对陶瓷耐酸碱性产生影响的因素有两个:晶界相的化学组成和结晶程度。梁海波[15]等利用刚玉、莫来石瓷成功研制出了一种新型陶瓷泵,这种陶瓷泵的耐腐蚀性能好、耐磨能力强,能够在很大程度上延长寿命和降低维护成本。Tim Van Gestel[16]等将耐蚀性能的研究对象转向了陶瓷膜,主要研究了非对称的Al2O3、TiO2纳滤膜在酸碱环境中的腐蚀行为,结果表示其膜的耐蚀性能与Al2O3、TiO2的结晶程度成正比关系,并且晶界相的化学组成是影响其耐蚀性的另一因素。

关于对SiC陶瓷的腐蚀行为方面的研究,近年来发展形势呈现更多元化,在熔盐中腐蚀研究的基础上,学界对其氧化与燃烧、电化学、水热、酸碱腐蚀等方面开展的研究也在逐年增多。潘牧[17]等对SiC材料的高温氧化与腐蚀展开了研究,比较分析了不同环境条件下的SiC材料的氧化腐蚀情况,探究了其腐蚀机理、融盐和气氛因素对腐蚀的影响等,并且指出了存在于SiC现阶段的研究发展情况中的问题。Daejong[18]等在模拟压水反应堆环境中控制溶解氢,在此条件下进行腐蚀试验,研究表明溶解氢可有效延缓SiO2的生成,使得材料的失重进一步减小,故能够显著降低碳化硅的腐蚀速率。但是在酸碱环境中,由于电化学氧化,SiC会被腐蚀,多孔SiC陶瓷的表面形貌、质量、组成和结构等都会发生相关的变化,因而影响其耐蚀性能。Sanchita Baitalik[19]等研究得出堇青石-碳化硅多孔SiC陶瓷在90℃暴露在酸性介质中时会表现出较好的稳定性,在碱盐溶液中,由于硅酸钠铝的形成和体积膨胀,腐蚀六天后,碳化硅陶瓷的弯曲强度急速降低,当时间延长到10天时,酸碱溶液中的化学腐蚀受到稳定的石英相的抑制。Marc Bläsing[20]等从SiC材料的蒸汽腐蚀入手,探究了碱性物质在该过程中所起到的作用,结果表明,氯化钠和氢氧化物能够显著提高SiC柱状过滤材料的蒸汽腐蚀性能。吴迪[21]等对SiC多孔陶瓷支撑体在酸碱环境中的行为展开探究,并在20℃时,向不同溶质质量分数的NaOH和HCl中放入待测试样,同时通过对腐蚀时间的控制,得出HCl中,支撑体的耐蚀性能较好,而当其在NaOH溶液中时,高浓度的腐蚀液会导致支撑体的明显腐蚀这一结论。SiC材料具有较好的耐酸碱腐蚀性[22,23],故为了进一步提高多孔SiC陶瓷在酸碱环境中的使用性能与使用寿命等,对其在该环境中的腐蚀行为及机理进行探究,对其日后应用领域的拓宽和精细化会起到积极的作用。

- 本课题的研究意义与内容

随着多孔陶瓷现阶段的制备技术方法的飞速发展,拥有着各种优质性能的碳化硅多孔陶瓷在越来越多的领域得到了应用,如SiC多孔陶瓷由于耐热冲击、耐高温、热膨胀系数低和化学性能稳定等优异性能常使用于酸、碱等一些苛刻环境中,在此种使用条件下,SiC多孔陶瓷会发生腐蚀,其组成和结构将发生或大或小的变化,金属材料一般发生的是电化学腐蚀,对于陶瓷材料,由于它通常是半导体或绝缘体,通常发生的腐蚀是化学腐蚀。材料本身化学性质的稳定会影响到结构陶瓷的耐蚀性能,除此之外,各种添加剂和一些小缺陷以及晶界相都可能在一定程度上成为化学腐蚀的来源。这些因素都会对SiC多孔陶瓷的耐蚀性能产生一定的影响,另外在多孔陶瓷的制备过程中,由于孔隙率的增加,其强度会迅速降低,而强度的下降又会导致其耐酸碱腐蚀性能的降低同时在过程中陶瓷内部会产生残余应力,应力的集中在很多情况下是不益于陶瓷的使用的。这些情况所发生的性质劣化会造成破坏,缩短陶瓷的使用寿命,增加陶瓷的使用成本,严重的会影响SiC多孔陶瓷的应用与发展。因此,就某种烧结的SiC多孔陶瓷来说,由于采用了不同的工艺和加入了不同的添加剂,这造成了它的耐蚀性能有很大的差异,研究其耐蚀行为及其耐蚀性能是确定该SiC多孔陶瓷在这些介质环境中适用性的必要环节。

本课题为了深入探究SiC多孔陶瓷在酸碱环境中的腐蚀行为,探明其腐蚀机制与规律。在90℃的条件下,向不同浓度的酸(HCl)、碱(KOH)溶液中放入SiC多孔陶瓷材料进行腐蚀,主要考察样品的腐蚀程度与腐蚀介质的溶质质量分数以及其被腐蚀时间之间的关系,样品的腐蚀条件如表1.1所示。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: