3D打印塑料蜂窝夹层结构的力学性能外文翻译资料

2022-01-04 22:06:26

英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

3D打印塑料蜂窝夹层结构的力学性能

摘要

本文研究中,利用 3D 打印技术设计制备了双网格、三网格、四网格和Kagome-Grid蜂窝结构的合成物,通过将芯和复合面板粘接在一起制备了夹层复合材料,并且采用有限元分析和三点弯曲试验测试了夹层结构的力学性能。结果表明,在承受弯曲载荷时,应力集中区域位于上面板(压头两侧)的加载区和下面板的支承区,蜂窝芯的应力集中区域位于压头与支承之间的区域。双网格夹层结构的破坏机制为复合面板与双网格芯层的界面脱粘,三网格、四网格和Kagome-Grid 的破坏模式为芯层剪切。四面网格夹层结构的力学性能优于其他三种结构。

关键词:复合材料、夹层结构、3D 打印、有限元分析

1.介绍

晶格核芯夹层结构具有重量轻,刚度、强度、重量比高等优点。它们在航空航天、交通运输、民用、军事等领域具有广泛的应用前景1,2。许多研究都试图开发出具有足够刚度和强度的轻质结构,它们揭示了夹层核的不同几何形状导致了不同的破坏机制3-5。Xiong等人分析了锥形桁架芯碳纤维复合材料夹层结构的失效模式,并研究了其力学性能6。研究结果表明,受弯板的破坏机理包括面板的压碎、褶皱、核心部件的屈曲和核心部件的压碎。根据文献的研究结果可知,网格结构的几何优化是设计一种比弯曲为主的点阵材料刚度高得多、强度高的拉伸为主的结构。Han和Tsai介绍了由拉挤玻璃纤维筋制成的互锁复合网架结构9。使用单向复合筋,可以将所有纤维沿肋方向对齐,使材料的刚度和强度得到有效利用。

熊等人分析了不同的失效模式,研究碳纤维复合材料夹层结构的力学性能与锥体桁架核芯。结果表明,板的失效机制包括面板破碎、表皮起皱,核心成员屈曲和核心成员破碎承受弯曲。从文献结果可以看出,网格结构的几何优化是设计一种比弯曲网格材料更硬、更强的拉伸主导结构。Han和Tsai介绍了由拉挤玻璃纤维肋制成的连锁复合网格结构。使用单向复合肋,可以使所有纤维向肋向排列,从而有效利用材料的刚度和强度。然而,一些由于交叉处有较多的肋交叉,使得结构的制造更为复杂。为了提高效率和质量,我们改变了方法去生产夹层复合材料,与传统的核心制造技术相比增材的制造提供了更灵活的设计,使我们能够设计和制造零件高复杂性细胞和桁架结构等困难,繁琐,耗费时间制造。然而,一些结构更复杂的制造,因为他们有更多的肋骨交叉在交叉处。为了提高效率和质量,将夹层复合材料的制芯方法从传统的制造工艺转变为成增材制造,提供了更灵活的设计,使我们能够设计和制造复杂的元胞和桁架结构等制造困难、繁琐和耗时的部件3,10-13。

增材制造技术引起了航空制造公司的关注。2016年6月1日,空中客车展示了3D打印无人机模型飞机,来用于测试现实中的高科技目标。这项新技术使工程师能够以新的方式设计飞机,这大大减轻了飞机的重量。整个飞机长约4米,重量仅20公斤左右14,15。尽管 3D打印结构提供了更便宜和更灵活的设计等优点,但由于这些结构在不同应力条件下的力学性能未知,因此尚未广泛应用于航空航天和汽车领域。

本文利用3D打印技术设计制造了不同的塑料芯材,采用有限元分析(FEA)和三点弯曲试验对三维打印岩心夹 层结构的力学性能进行了分析。我们希望这些新结构能在未来的无人机上使用。

2.实验

2.1 晶格核心设计和夹层结构的准备

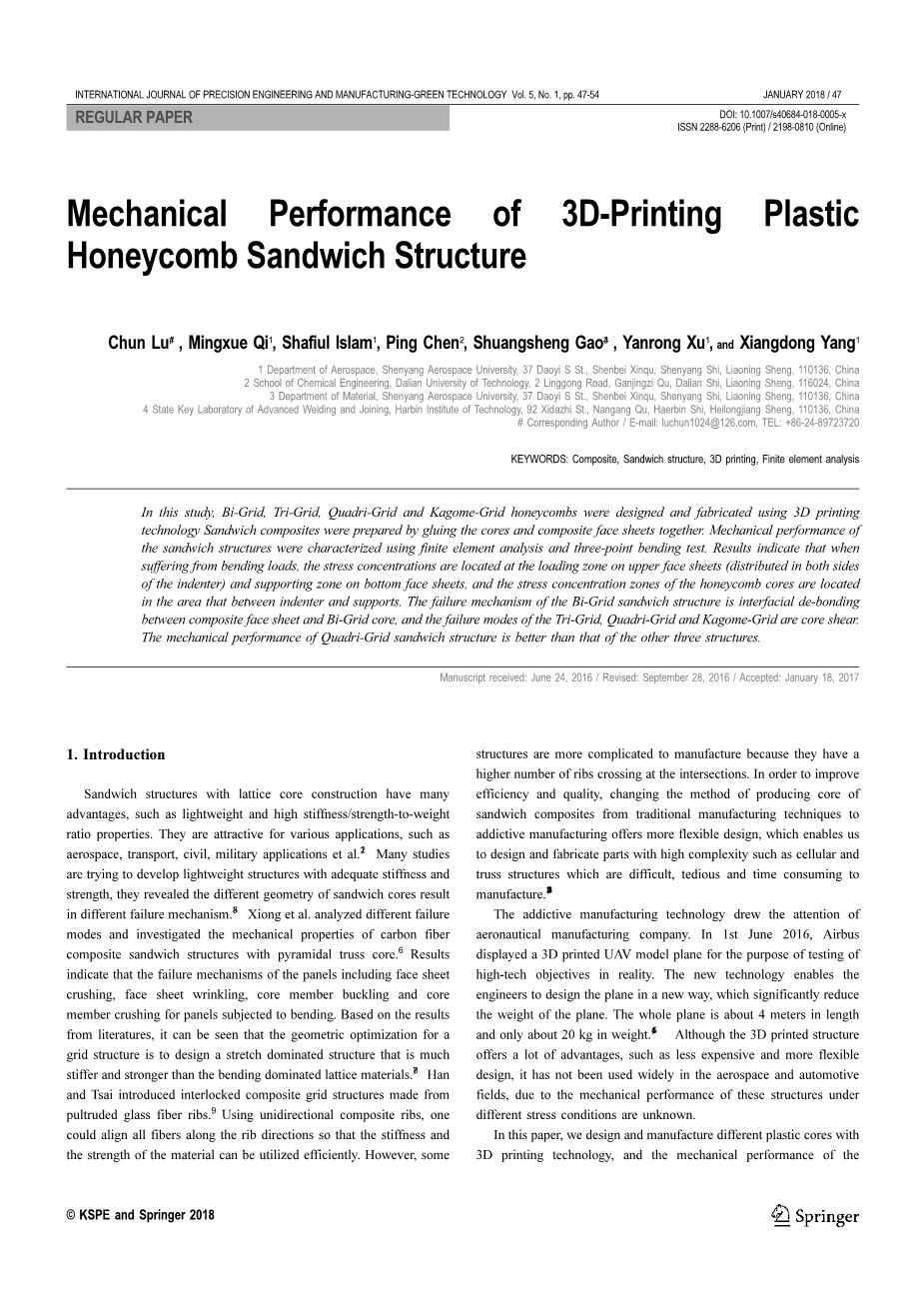

夹层结构的核心是由3D设计软件设计的。各种网格设计良好,例如双网格、三网格、四网格和 Kagome-grid(如图1(a)1(d)所示)16。采用聚乳酸纤维(芯丝厚度为8mm)3D打印机打印了16个试件。本文使用的面板为碳纤维环氧复合材料,厚度0.6mm。面板参数如表1所示。

图 1 四种网格结构示意图(a)双网格,(b)三网格,(c)四网格,(d) Kagome-grid(网格结构的典型肋排布)

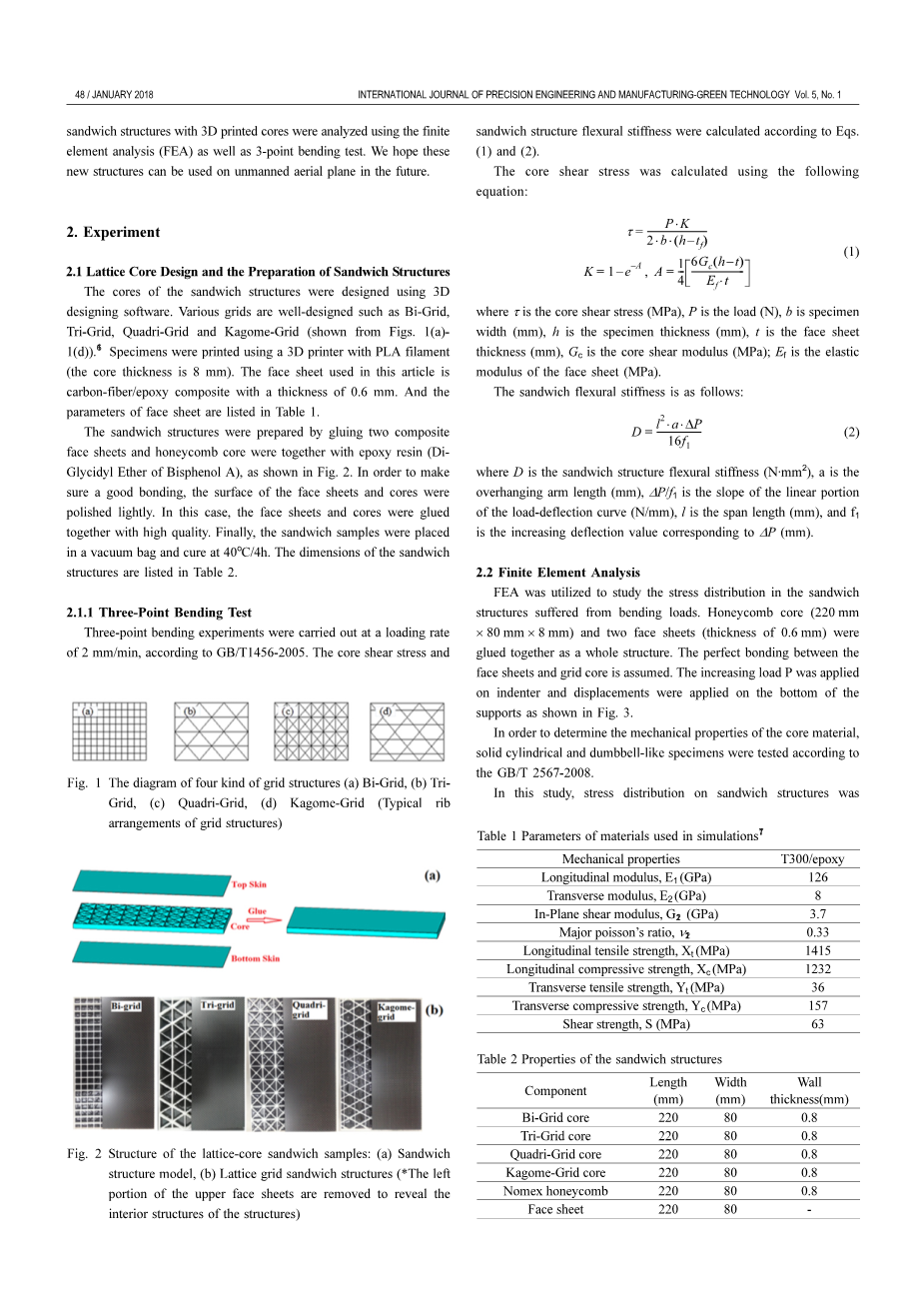

图 2 格子芯三明治样品结构:(a)夹层结构模型,(b)格子网格夹层结构(去除上面板左侧部分,显露结构内部结构)

表 1 模拟所用材料的参数17

|

机械性能 |

T300/环氧树脂基 |

|

纵向模量, |

126 |

|

横向模量, |

8 |

|

平面内剪切模量, |

3.7 |

|

主泊松比, |

0.33 |

|

纵向拉伸强度, |

1415 |

|

纵向压缩强度, |

1232 |

|

横向拉伸强度, |

36 |

|

横向压缩强度, |

157 |

|

剪切强度,S(MPa) |

63 |

本文用环氧树脂(双酚A二缩水甘油醚)与蜂窝芯材胶合,制成夹层结构,为保证胶合良好,对面板和芯材表面进行轻度抛光。在这种情况下,面板和核心被高质量的粘在一起。最后,将夹层样品置于真空袋中,并在 40℃ 下固化 4小时。表 2 列出了夹层结构的尺寸。

表 2 夹层结构的性质

|

组成部分 |

长度(mm) |

宽度(mm) |

壁厚(mm) |

|

双网格核芯 |

220 |

80 |

0.8 |

|

三网格核芯 |

220 |

80 |

0.8 |

|

四网格核芯 |

220 |

80 |

0.8 |

|

Kagome-grid核芯 |

220 |

80 |

0.8 |

|

Nomex蜂窝状核芯 |

220 |

80 |

0.8 |

|

面板 |

220 |

80 |

- |

2.1.1三点弯曲试验

根据 GB T1456-2005,以 2 mm/min 的最小加载速率进行三点弯曲实验。根据Eqs计算夹层结构的抗弯刚度和岩心剪切应力。

岩心剪切应力计算公式如下: (1)

,

其中为芯剪应力(MPa),P为载荷(N),b为试样宽度(mm),h为试样厚度 (mm),t为面板厚度(mm),为芯剪切模量(MPa);为面板弹性模量(MPa)。

夹层板抗弯刚度为: (2)

式中D为夹层结构抗弯刚度(),为悬挑臂长(mm),为荷载-挠度曲线先行部分斜率(),l为跨长(mm),为(mm)对应的增加挠度值。

2.2有限元分析

本文采用有限元法研究了夹层结构在弯曲荷载作用下的应力分布。蜂窝芯(220毫米times;80毫米times;8毫米)和两个面板(厚度为0.6毫米)作为一个整体结构粘在一起。我们假定面板和网格核芯的粘合是完美的。压头施加逐渐增大的荷载P,支架底部施加位移,如图3所示。

图 3 有限元分析模型上的弯曲载荷和位移

为了确定芯材的力学性能,根据GB/T2567-2008标准对实心圆柱和哑铃样式进行了力学性能测试。

在本研究中,夹层结构的应力分布用Von-Mises应力和主应力表征。核芯的机械性能被定义为弹性材料。聚乳酸的杨氏模量和泊松比分别为879.72Mpa和0.35。并根据Eqs中抛物型失效准则对其失效机理进行了分析18-20。式中,是PLA的抗压强度;是PLA的抗拉强度,在我们的实验中和分别是92Mpa和39Mpa。

获取参数为:

3.结果和讨论

3.1有限元分析

图 4-7 显示了分别承受3280N、2240 N、3600 N 和 3040 N 弯曲载荷时,采用印刷双网格、三网格、四网格和Kagome-Grid蜂窝芯制造的夹层结构的Von-Mises应力分布。受弯曲荷载作用,四种夹层结构表现出相似的应力分布。从图4(a)-7(a)可以看出,应力集中位于上面板上的加载区(分布在压头两侧)和下面板上的支撑区。双网格、三网格、四网格和Kagome-Grid夹层结构的最大应力为853MPa(图4(b))、885MPa(图5(b))、3390MPa(图6(b))和856MPa(图7(b)),位于底面板材的支撑区域。蜂窝夹芯的应力集中区位于压头与支座之间的区域。双网格、三网格、四网格和Kagome-Grid蜂窝芯夹层结构的蜂窝芯的最大应力分别为 63.7MPa(图4(c))、78.7MPa(图 5 (c))、81.7MPa(图 6 (c))和65.9 MPa(图 7(c))。

图 4 双网格应力分布:(a)夹层结构应力分布,(b)底面板应力分布,(c)核心应力分布

图 5 三网格应力分布:(a)夹层结构应力分布,(b)底面板应力分布,(c)核心应力分布

图 6 四边形网格应力分布:(a)夹层结构应力分布,(b)底面板应力分布,(c)核心应力分布

图 7 Kagome-Grid 应力分布:(a)夹层结构应力分布,(b)底面板应力分布,(c)核心应力分布

根据抛物线破坏准则分析了岩心的破坏机理,结果如图8-11所示。图8显示了双网格芯在分别承受2400N、2560N、3040N和3600N 的弯曲载荷时的破坏区域(图8(a)-8(d))。随着弯曲载荷的增加,当弯曲载荷达到2560N时,双网格芯表面出现了少量裂纹。随着弯曲载荷的进一步增大,铁心表面裂纹也随之增多。从图8(c)-8(d)可以看出,裂纹倾向于沿着水平方向扩展,而水平方向位于芯层和面板之间的界面,这表明芯材和面板之间存在界面脱粘现象。

三网格、四网格、Kagome-Grid 核的破坏区域如图9-11所示。在第一个加载阶段可以看到,核芯上发生了一些损坏,如图9(b)-11(

全文共9733字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2270]