复杂零件大规模3d打印的机遇与挑战外文翻译资料

2021-12-28 23:06:38

英语原文共 6 页,支付完成后下载完整资料

复杂零件大规模3d打印的机遇与挑战

摘要:增材制造(AM)允许设计师构建几乎任何几何形状的三维部件,并在较短的时间内简化从最初始设计到原型的过程。然而,现有的技术仅限于小尺寸的零件,因为一般生产的设计分辨率高。如果生产的是典型的0.2mm层分辨率的非常大的零件,那么制造这样的零件所需要的时间将是非常令人望而却步的。此外,材料成本会过高,机器的尺寸需要是巨大的。在大规模印刷中,材料和高成本限制了对实际结构的测试,并有助于在实际印刷前对结构进行数值或分析研究。本文分析了三维打印在大规模打印领域的现状,并通过数值模拟给出了一种可行的解决方案。

关键词:大型3D打印,材料,机械性能,热性能,数值模拟,增材制造。

I.介绍

3D打印/增材制造(AM)技术已经有29年的历史[2]。自1987年第一台立体光刻机(SLA)问世以来,AM领域取得了许多进展[3,4]。目前有许多其他快速原型机,包括选择性激光烧结(SLS),熔融沉积模型(FDM),多喷嘴打印(MJP),直接金属打印(DMP),混凝土沉积(CD)和层压板制造(LOM)[5,6]。与减法制造(SM)不同的是,AM是通过层来构建层的,而减法制造是将材料从较大的块中移除[7]。这有几个含义,涉及到设计和复杂的部分[8]。有了AM,我们可以构建几乎无限三维几何的部分,并简化从最初设计到施工的过程[9,10]。

即使我们能够打印高复杂性的零件与AM,这是有限的小规模零件。分辨率从0.025mm到大约0.2mm,小型AM流程可以产生这种复杂性。然而,在大规模AM的情况下,分辨率只有几百毫米,这限制了所生产零件的复杂性。

当从小规模向大规模迁移时,除了解决问题之外,还引入了许多挑战[11,12],这些挑战包括:机械性能,热性能,材料成本,机器尺寸,制造工艺和材料选择。中小型AM材料成本较高。它们的价格从每公斤几万美元到几千美元不等,这限制了这些材料的大规模使用[13]。

另一个挑战是,由于所涉及的时间、成本和材料的体积,大型结构无法通过实验测试和改进。因此,如果要在实际打印开始之前对结构进行充分优化,就必须采用建模方法。优化的概念在3DP不是新的拓扑优化和应力分析的方法已经在文献中提出]中提出[14-16]。

II . AM技术综述

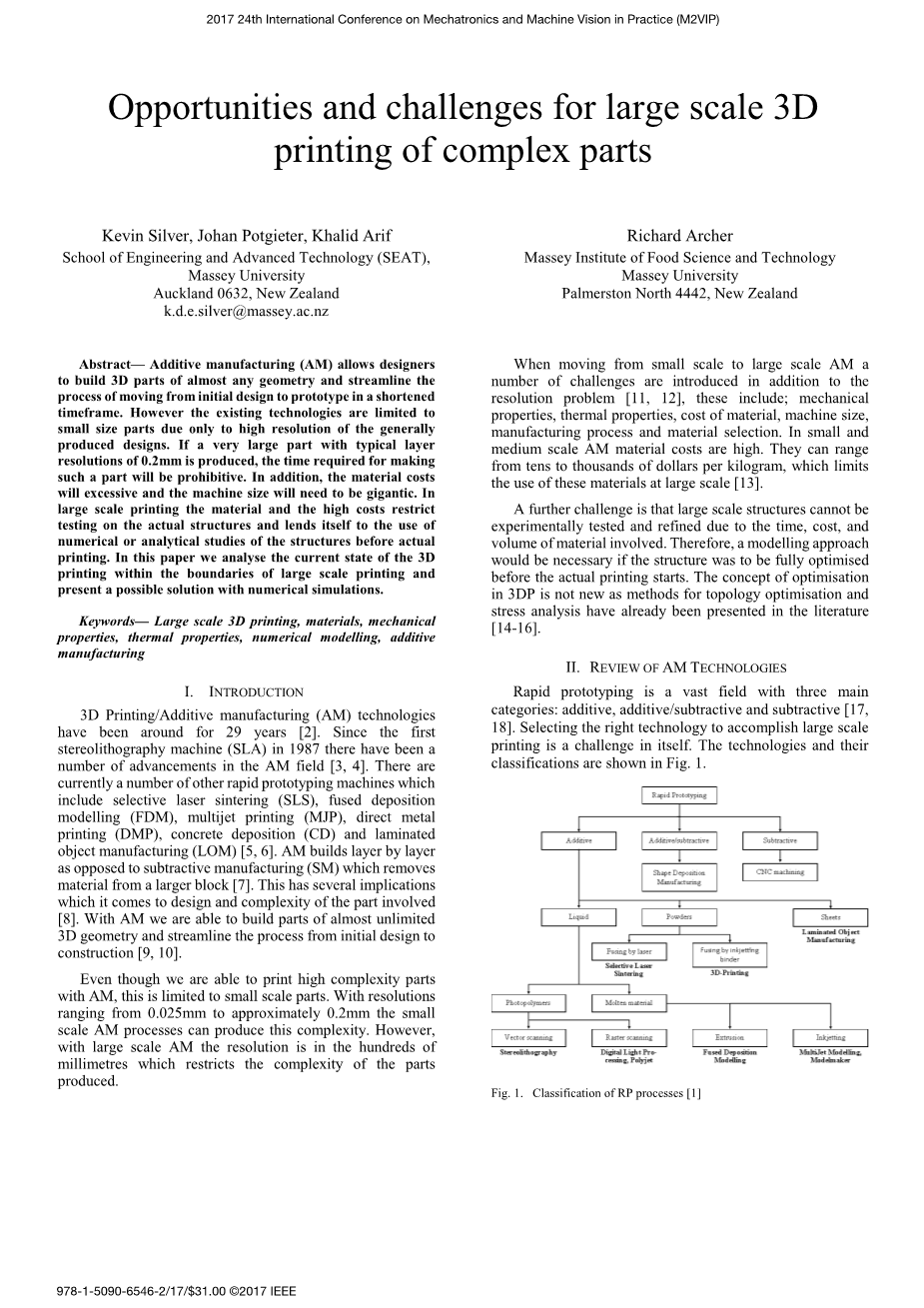

快速成型是一个广阔的领域,主要有三类:加性、加/减性和减性[17,18]。选择合适的技术来完成大规模打印本身就是一个挑战。技术及其分类如图1所示。

A: 片材

LOM使用连续的材料片;这可以是塑料的,也可以是纸的,覆盖在构建平台上。在加热过程中,粘合剂被用来连接这些层。然后将这一层切割成形状,然后将下一层放置到位。[19]。这种AM工艺成本低,但不能产生复杂的几何形状和空心物体。这使得这种技术不适合大规模印刷,因为它需要一个复合结构。

B:粉末

粘结剂喷射的有趣之处在于它使用带有粉末的粘结剂来制造零件[20]。它采用两床系统,一床用于粉末,另一床用于零件。对于每一层,部分床降低,粉末床上升[21]。然而,成品零件的机械特性有限,这将使这项技术无法应用于某些领域。SLS使用相同的系统,但是它使用激光烧结粉末,而不是粘合剂。用SLS生产的零件具有良好的机械性能,几乎没有后处理。这两种大规模生产工艺的问题都是使用粉末和需要不断的支撑。

C.液体

粘结剂喷射的有趣之处在于它使用带有粉末的粘结剂来制造零件[20]。它采用两床系统,一床用于粉末,另一床用于零件。对于每一层,部分床降低,粉末床上升[21]。然而,成品零件的机械特性有限,这将使这项技术无法应用于某些领域。SLS使用相同的系统,但它不是粘合剂,而是用激光烧结成粉末分开。SLS生产的零件具有良好的机械性能,几乎没有后处理。这两种方法的问题在于大规模使用粉末和需要持续的支持。

1)感光性树脂

SLA是一种利用光聚合固化液体树脂的工艺。使用计算机控制的激光或数字光投影仪在树脂表面形成图案[22]。这是重复的每层之间添加更多的液体清除素。object Polyjet工艺也使用光聚合物,但使用液滴沉积打印头进行沉积[23]。这些技术制造出的部件足够坚固,可以进行机械加工,但在支撑液体进行大规模制造时,与粉末存在相同的缺陷。

2)熔融物

MJP使用类似于喷墨打印的技术制作模型。对于每一层,它在需要的地方沉积热聚合物材料,然后固化。它还使用可溶解的支持材料,使后处理更容易[24]。该技术生产的强大部件与SLS相当。FDM采用挤压喷嘴沉积半固态热塑性长丝[25]。这一过程与MJP操作相同,也需要支持材料,可以是相同的材料,也可以是可溶解的材料。后者是首选选项。

FDM和MJP都可以扩展,例如,只需增加喷嘴的数量,就可以用于大规模构建。此外,还有新的技术来生产独立的液体结构[26]。

房屋打印是一项利用混凝土沉积技术而产生的新技术[13]。这本质上是一个大规模的FDM版本,使用相同的分层和沉积技术。

D. 打印的比较

当移动到大规模AM时,时间是一个关键因素。由于目前的AM系统需要数小时才能生成一个小部件,而大规模的版本可能需要数天才能完成。因此,减少所需的时间是另一个要实现的里程碑。下表很重要,因为框出大小很重要

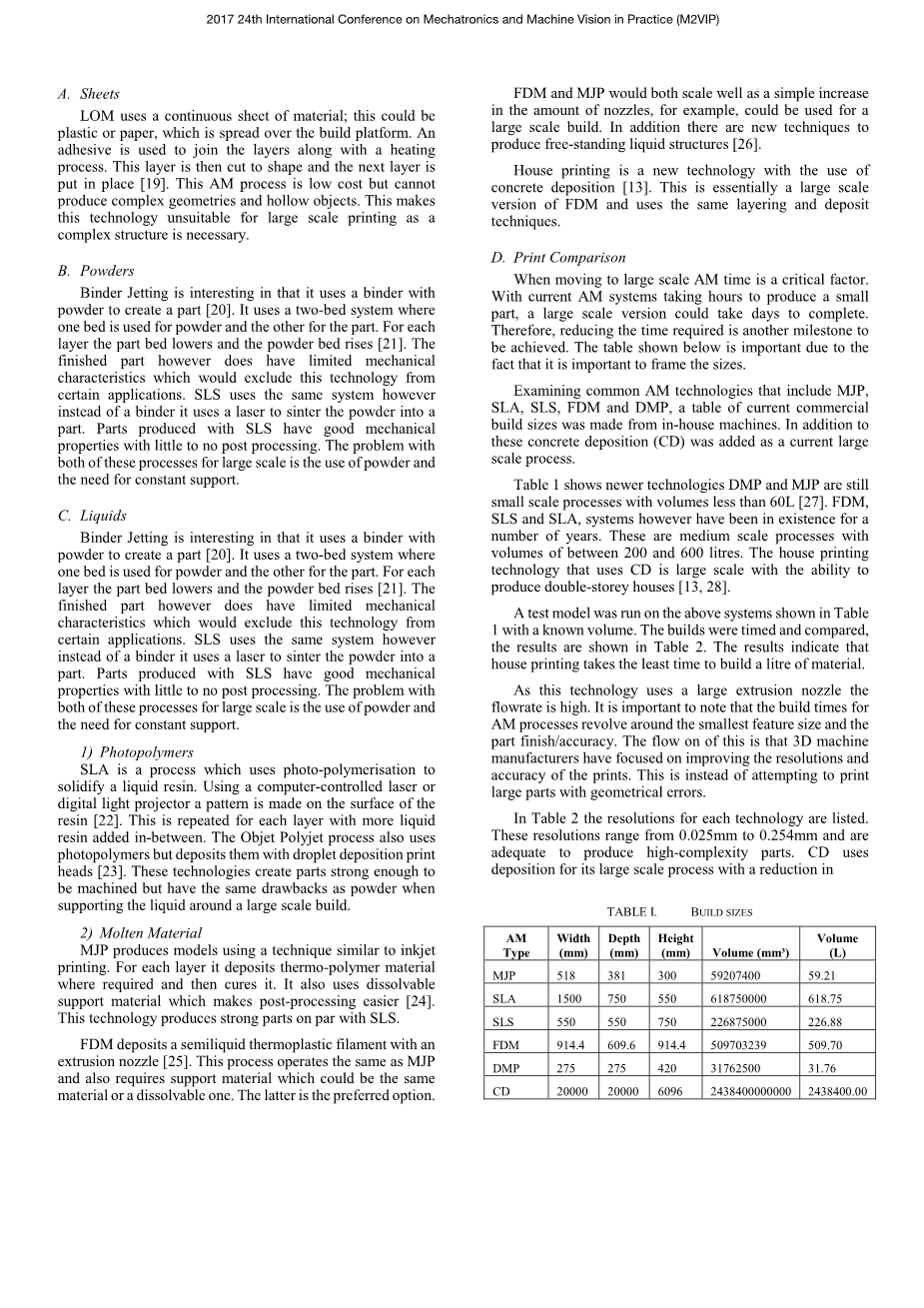

通过研究常见的AM技术,包括MJP、SLA、SLS、FDM和DMP,我们用内部机器制作了一个当前商业构建大小的表。除此之外,混凝土沉积(CD)作为一种目前大规模的工艺。

表1显示了更新的技术DMP和MJP仍然是体积小于60L的小规模流程[27]。然而,FDM、SLS和SLA系统已经存在了许多年。这些是中等规模的工艺,体积在200升至600升之间。采用光盘的房屋印刷技术规模大,可生产双层房屋[13,28]。

在表1所示的具有已知卷的系统上运行测试模型。对构建进行计时和比较,结果如表2所示。结果表明,该系统打印一升材料所需的时间最少。

由于该工艺采用大型挤出喷嘴,因此流量大。需要注意的是,AM过程的构建时间围绕着最小的特性大小和部件的完成/精度。其流程是,3D机械制造商一直致力于提高打印的分辨率和准确性。这不是试图打印几何误差较大的零件。

表2列出了每种技术的分辨率。这些分辨率范围从0.025毫米到0.254毫米,足以生产高复杂性的零件。CD用于其大规模的过程,降低了分辨率和准确性。CD的分辨率可以达到十至数百毫米。这种分辨率限制了所生产部件的整体光洁度。然而,对于它的应用,例如房屋印刷,粗糙的表面处理将是可以接受的。在较复杂的零件中,这种光洁度可能不理想,需要更高的分辨率。

使用激光与沉积液体材料的区别是显而易见的。SLS技术是中小型工艺中速度最快的一种。通过使用旋转镜而不是龙门式系统,可以减少构建时间。

如果将所使用的技术的相对流量与大小绘制成图形,则可以指示当前技术的位置和相对差距。如图2所示。

混凝土沉积技术是一种打印尺寸大、流速高的技术,但其应用也存在一定的缺陷。如前所述,这种技术使用一个大的喷嘴来增加流量,但不适合打印复杂的结构。因此,为了打印大型复杂结构,需要找到一种能够平衡复杂性和打印大小的技术。这为一种新型专业打印机的生产开辟了道路,这种打印机可以将复杂的大型结构打印在一起。

许多公司也在致力于制造大型3D打印机。欧洲航天局(ESA)为月球栖息地[29]设计了一台打印机[29]。通过使用D-shape概念,这个构建大小在理论上是无限的[30]。这使用粘合剂喷射过程和沉积层砂岩和粘合剂。Stratasys公司生产了Stratasys无限建筑演示机,他们的工程师声称可以打印到任意的宽度[31]。一个典型的3D打印机的独特方法,其中Z轴有效地成为X轴。Winsun公司制造了一台混凝土沉积打印机来建造房屋。这家公司用这种技术建造了一座五层的大楼[32]。

III. 材料

如前所述,用于大规模结构的材料由于其力学和热学等各种性能而变得重要。当原材料的成本也需要规模化时,大规模生产也会带来一系列问题。

A.成本核算

由于AM工艺具有独特的小规模,因此用于该工艺的材料非常昂贵。这些机器的大部分材料供应是由机器开发商控制的,抑制了议价能力.

目前200升材料的成本约为3万美元。如果使用DMP技术生产同样数量的产品,成本可能为27.9万美元。这个价格略低于标准制造过程成本的10倍。这种差异是需要为大规模AM寻找新的经济材料的主要原因。

AM领域的零件成本因技术而异。这主要与每种材料的使用有关。表3显示了5个AM型号的价格。在每一种类型中,一些常见的材料都列有每升的价格。这表明混凝土的价格是最低的,这是它在大规模应用中经济的主要原因。建造混凝土结构的原始成本是每升0.35美元。按这个价格,大规模生产是可行的。另一方面,下一个价格点是SLS技术,它使用尼龙每升113美元.

B. 属性

首先要考虑的关键性能是机械强度,其次是建筑的热要求。

除此之外,还有一些其他重要的属性,如热变形温度和吸水率。一些常用的AM材料如表4所示。

- 抗拉强度

对所选材料的抗拉强度的研究表明,陶瓷的抗拉强度为665Mpa,是其他材料的10倍。陶瓷有两个明显的优点,第一是它的高抗拉强度[33]。第二个是它的高熔点。然而,低的抗冲击能力也需要在大范围内考虑,因为这可能使它不适合许多应用。

在抗拉强度方面,ABS (MJP)和PLA次之,分别为47MPa和50MPa。这些材料都很坚固,但有不同之处。PLA可以在冷表面打印,而ABS不能。这在不需要额外加热的情况下,可以改变可能的基体复杂材料结构。ABS的使用寿命更长,是一种更硬的材料。此此外,ABS在24小时内的吸水性较低,只有0.5%。表格显示了用于MJP和标准SLS的ABS材料的价值。这表明制造商之间可能存在变数。这些差别对于所有的材料来说都是显而易见的,因为制造商使用的材料组成都不同。

瓷和砂岩的抗拉强度排在名单的末尾。这些材料的制造不是为了它们的机械性能。它们的力量主要是审美,用于展示物品和装饰品。这两种材料,因此不适合多种应用。

名单的中心是尼龙。尼龙是一种用来制造可用零件的坚固材料。它是一种柔性塑料,在选择材料时考虑这一点很重要。除了这些好处,如前所述,它是最低的中小型成本材料。然而,它的吸湿率很高,值为1.5%。

- 热导率

所选材料的导热系数是的一个重要考虑因素[34]。如表4所示,材料按导热系数排序,ABS和PLA的最佳值(最低)在0.1 ~ 0.2Wm- 1K-1范围内。

如果应用程序涉及绝缘体组件,则该值越低,结构所需的材料就越少。这将影响项目的最终成本和可行性。两种ABS材料的区别在于其热变形温度在40°C到85°C @ 1.82MPa之间。材料变形的温度在结构所承受的各种热循环中也会产生影响。

尼龙,和它的抗拉强度一样,属于列表中的中等范围。尼龙的导热系数为0.28 mm - 1k -1,是ABS值的两倍。剩下的材料范围从陶瓷的1.052 mm - 1k -1到陶瓷的182mm - 1k -1不等。有了这些数值,一个可能的绝缘工程所需的材料的数量将使应用不可行。

C.排名

为了找到最适合这种应用的材料,需要根据材料的抗拉强度和导热系数进行排序。这还没有考虑成本、吸水率和热变形等因素。这些排名与一些制造商的规格有关的事实也应该被考虑进去,尽管这并不一定包括打印材料作为一个整体。

假设拉伸强度与热导率的权重相等,则每种材料的最终得分和排名如表5所示。

排名第一的是ABS和PLA。这些材料具有很高的耐热性和抗张强度。在这些普通材料中,这些材料最适合目前的应用。

下一个首选的材料是陶瓷和尼龙。如前所述,陶瓷有严重的缺点,使他们不适合。另一方面,尼龙也有吸水的缺点。

如前所述,桌子的底部是陶瓷和砂岩这两种材料,它们是为了展示而制作的,不适合考虑。

如果将其他因素包括在权重中,需要注意的是,使用当前技术的尼龙成本是迄今为止最低的。这增加了它的评级,以达到与ABS和PLA的水平。

ABS与PLA之间的最终考虑因素是材料的寿命、硬度以及热变形温度。在所有这些领域,ABS优于PLA,这将使它与PLA和尼龙并列第二。

很可能,由于用于AM工艺的材料主要是根据其机械性能来使用的,因此这些材料中没有一种适合于热敷打印。在这种情况下,需要进行研究,以找到一些材料的组合,这一项工作。

IV.结论

从小型/中型向大型转变时,必须考虑AM技术的所有关键挑战,包括机械性能、热性能、材料成本、机器尺寸、制造工艺和材料选择。

目前的3DP适用于中型制造,这意味着尺寸非常大或非常小的零件实际上是无法实现的。在大规模打印中,材料和高成本限制了对实际结构的测试,并有助于在实际打印前对结构进行数值或分析研究。然而,目前还没有模型能够捕捉到热、机械和物理特性等设计需求。这需要新的或修改的方法来建模3DP结构,以便这些结构可以用于大规模打印。

该模型将通过有限元分析、Ansys等仿真软件以及物理测试来实现。使用包括一些机械和热部件的当前模型,将需要一些额外的分析来包括一些物理特性。将物理计算结果与数值计算结果或解析计算结果进行比较,可为大型复杂零件的最终模型建立奠定基础。

由于每公斤的成本很高,材料的大规模成本高得令人望而却步。这是按目前的规模计算的,为了在大规模上可行,将需要对更经济有效的材料进行一些研究。

随着材料成本的降低,新的大规模打印机设计的机会是巨大的。这可以是简单的规模,目前的FDM工艺与增加喷嘴数量在更大的面积。

感谢

第一作者(K. S .)感谢新西兰食品工业促进技术(FIET)提供aPhD奖学金,使其能够在梅西大学学习。

资料编号:[3112]