Φ250X1500数控纤维缠绕(主机部分设计)毕业论文

2020-02-19 18:23:34

摘 要

本文介绍了数控纤维缠绕机的基本工作原理,并阐明了数控纤维缠绕机的大体布局,以及主机的具体组成和分布,对比与传统机械式纤维缠绕机的缺点,数控纤维缠绕机拥有加工效率高,加工方便,加工成本低廉的优点。

论文主要介绍了¢250×1500数控纤维缠绕机中标准件的选择与非标准件(包括轴、齿轮)设计,并完成了¢250×1500数控纤维缠绕机主机部分的装配图和重要零部件的零件图的绘制,本文详细的介绍了这些标准件与非标准件的设计计算过程与选择依据,并且对于一些重要零部件如轴进行了校核。

论文还对于支撑机构和夹紧机构以及机架进行了详细的阐述与设计计算,使本次设计的数控纤维缠绕机具有良好的稳定性,从而提高了缠绕精度和缠绕效率。

关键词:数控纤维缠绕机;校核;设计计算;轴;

Abstract

This paper introduces the basic working principle of CNC(Computer Number Control)fiber winding machine, the general layout of the CNC fiber winding machine and the composition and distribution of the main machine are described. Compared with the traditional mechanical fiber winding machine, CNC fiber winding machine has the advantage of high processing efficiency, convenient processing and low processing cost.

Paper mainly introduced the ¢250 x 1500 CNC filament winding machine in the choice of parts and non-standard (including shaft gear )design, and completed the ¢250 x 1500 CNC filament winding machine host part of the important parts of detail drawing and the drawing of assembly drawing. This paper introduces the design calculation process and selection basis of these standard parts and non-standard parts in detail, and checks some important parts such as shaft.

This paper also carries on the detailed elaboration and the design calculation to the support mechanism and the clamping mechanism as well as the frame, causes this design numerical control fiber winding machine to have the good stability, thus enhanced the winding precision and the winding efficiency.

Key Words:CNC fiber winding machine. Check. Design calculation. shaft

目录

摘要 I

Abstract II

目录 III

第一章 绪论 1

1.1玻璃钢简介 1

1.2 国内外的研究现状 1

1.3 研究目的及意义 2

第二章 基本原理和传动方案 3

第三章 标准件的设计计算与选用 6

3.1 伺服电机的选用 6

3.2 减速器的选用 7

3.3 联轴器的选用 8

3.4 滚珠丝杠的选用 8

第四章 非标准件的设计计算 10

4.1 主轴的设计计算 10

4.1.1主轴的设计与校核 10

4.1.2主轴轴承的选用与寿命计算 13

4.2 丝嘴空心轴的设计 14

4.2.1空心轴的设计计算与校核 14

4.2.2 空心轴的轴上轴承的选用 16

4.2.3 主轴与空心轴的热处理 17

4.3齿轮传动的设计与校核 17

4.3.1齿轮的设计计算 18

4.3.2 齿轮的校核 19

4.3.3 齿轮的材料选用与热处理 20

4.4 键连接的强度校核 20

4.5其他非标准件的设计 21

4.5.1 芯模支撑机构的设计 21

4.5.2 伺服电动机的支撑装置设计 22

4.5.3 尾架固定机构的设计 22

第五章 总结与展望 23

第六章 参考文献 25

第七章 致 谢 26

第一章 绪论

1.1玻璃钢简介

玻璃纤维增强塑料俗称玻璃钢,它是以玻璃纤维及其制品(玻璃布、带、毡)做增强材料来增强塑料基体的一种复合材料,由于塑料基体及合成树脂的化学结构及加工性能不同,玻璃钢又被分为热固性玻璃钢与热塑性玻璃钢两大类。

玻璃钢具有很多优点,它集中了玻璃纤维以及合成树脂的优点,具有重量轻、强度高、耐化学腐蚀、传热慢、电绝缘性好、透过电磁波、隔声、减震和耐高温烧蚀、成型工艺、产品设计和制品加工都比较方便等优点。因此,玻璃钢在我国航空、火箭、导弹、宇宙飞行器、高压容器以及其他要求减轻自重的制品中应用广泛。同时,在耐化学腐蚀方面也在一定范围内取代了碳钢、不锈钢、木材和有色金属等应用于石油化工中,制造各种管、泵、阀、储槽和塔器等等,在造船、车辆制造工业中用来制造船壳和车身等。延长了设备使用寿命,减少了维修费用。

目前,玻璃钢的成型工艺有很多,包括手工成型法、层压工艺、模压成型法、缠绕成型法、挤出和注射成型法等等。随着玻璃钢工业的发展,成型方法也在不断的改进和发展,随着机电一体化时代潮流的到来,玻璃钢的成型工艺也需要向着机械化、自动化和连续化发展。研制数控自动喷射机、数控纤维缠绕机等机械设备,发展生产率高、通用性强、易于推广应用的新技术已经成为新时代玻璃钢发展的主题。

1.2 国内外的研究现状

1946年,美国使用纤维缠绕技术完成了一些复合材料的工艺制品,复合材料强度高和质量轻等优秀的特点为曼哈顿原子能工程计划提供了大量帮助,从此,复合材料开始进入世界发达国家的视野,1988年投入生产的M1A4艾布拉姆斯主战坦克采用复合材料装甲至今仍然是世界上最优秀的主战坦克,复合材料的性能优秀可见一斑,1947年,第一代纤维缠绕机在Kellog公司诞生,随着第三次科技革命,电脑的出现,数控技术的飞速发展,1976年世界上第一台成熟并且标准化的数控纤维缠绕机McClear Anderson 60 进入了市场。至此,欧洲各国与美国日本等发达国家的数控纤维缠绕机技术也日趋成熟,甚至可以对多个型模同时进行高精度,高效率缠绕,同时制品的性能也可以得到保证。而近几年,欧美等发达国家正在利用目前飞速发展的自动化技术将机器人作为缠绕小车来提高复杂化、异形化型模的纤维缠绕,从而大大提高生产效率。

我国的纤维缠绕技术较欧美等发达国家起步较晚,但随着我国专家学者的不懈努力正有迎头赶上升至超越的趋势,不过,就近几年来说,我国纤维缠绕机技术飞速发展,其中,我国学者提出的“相当圆假设”解决了不规则结构构件缠绕成型的问题,对于一些小型的数控纤维缠绕机我国已经可以完成自主的研发和生产,为我国的航空航天、石油、化工、给排水与污水处理领域做出了巨大贡献,但是问题依旧在,对于大型的多轴联动型数控纤维缠绕机,我国并没有欧美发达国家那么成熟,自动化效率低和数控纤维缠绕机制造成本高昂的问题始终阻碍着我国纤维缠绕技术的发展。

1.3 研究目的及意义

玻璃钢具有优异的工业性能,纤维缠绕技术也广泛应用于玻璃钢成型工艺,而传统的机械式纤维缠绕机,工作效率不高,而且通用性不高,甚至是专用机床,每一台机床都有特定的缠绕工件尺寸,有着固定的速比,导致了纤维制品的成本高昂而且生产效率比较低,缠绕的精度和效率也不高。而数控纤维缠绕机就基本解决了传统机械式纤维缠绕机生产率低、精度和效率不高的问题,同时,由伺服电机控制每一个运动机构也基本解决了由于固定速比而导致通用性低从而导致纤维制品成本高昂的问题。

第二章 基本原理和传动方案

第二章 基本原理和传动方案

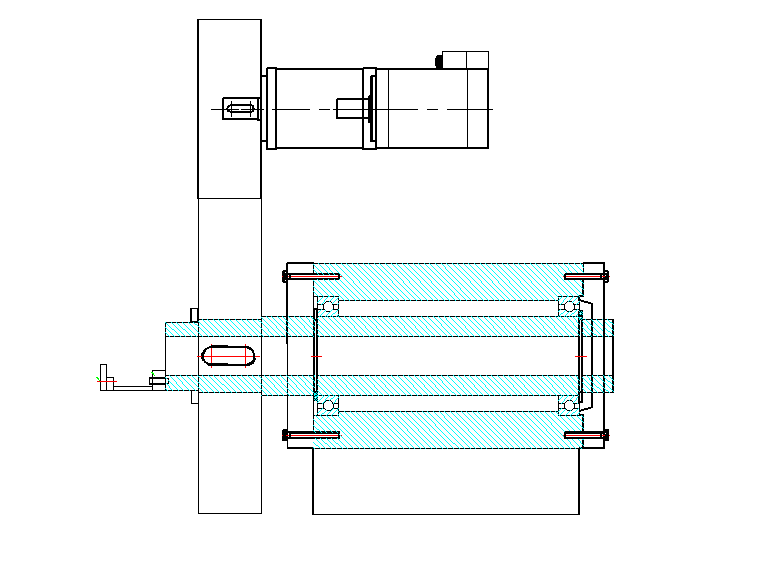

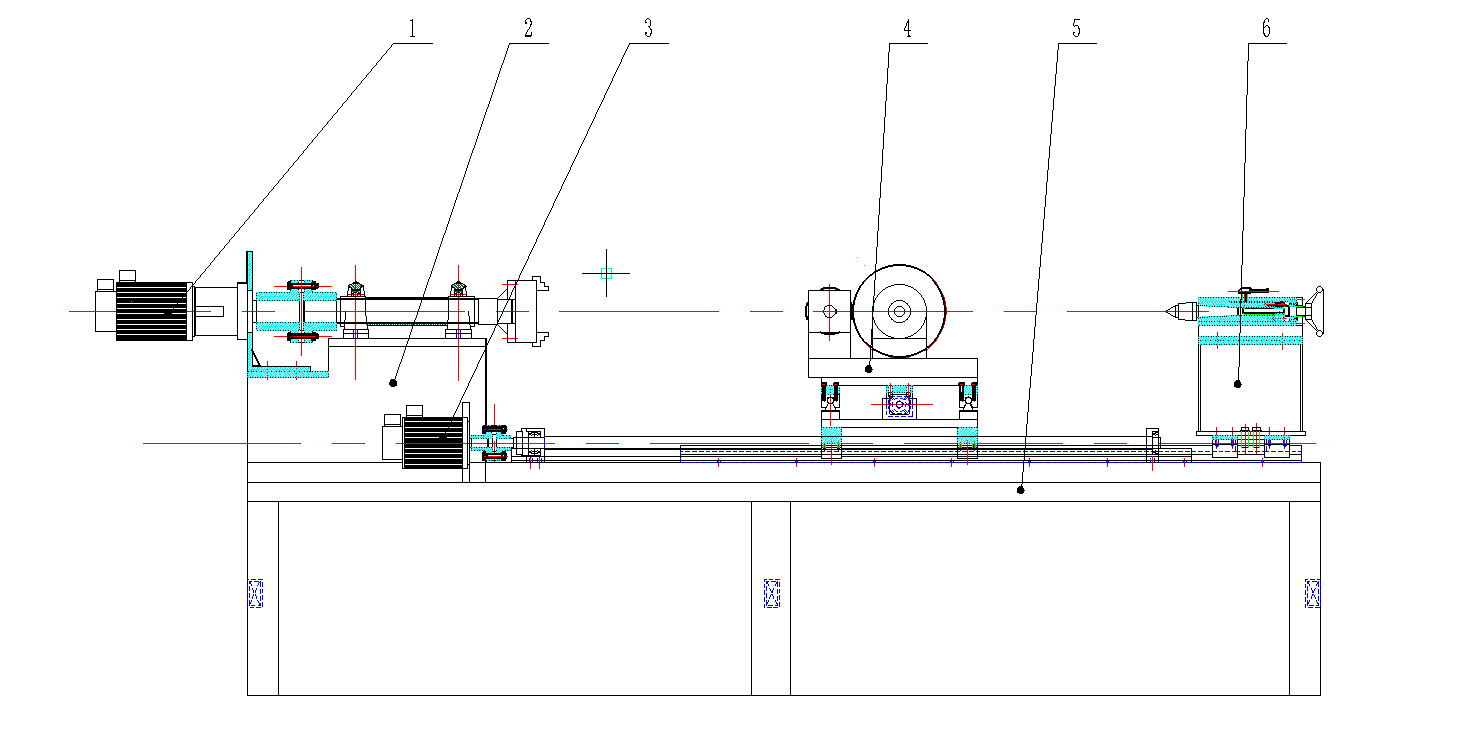

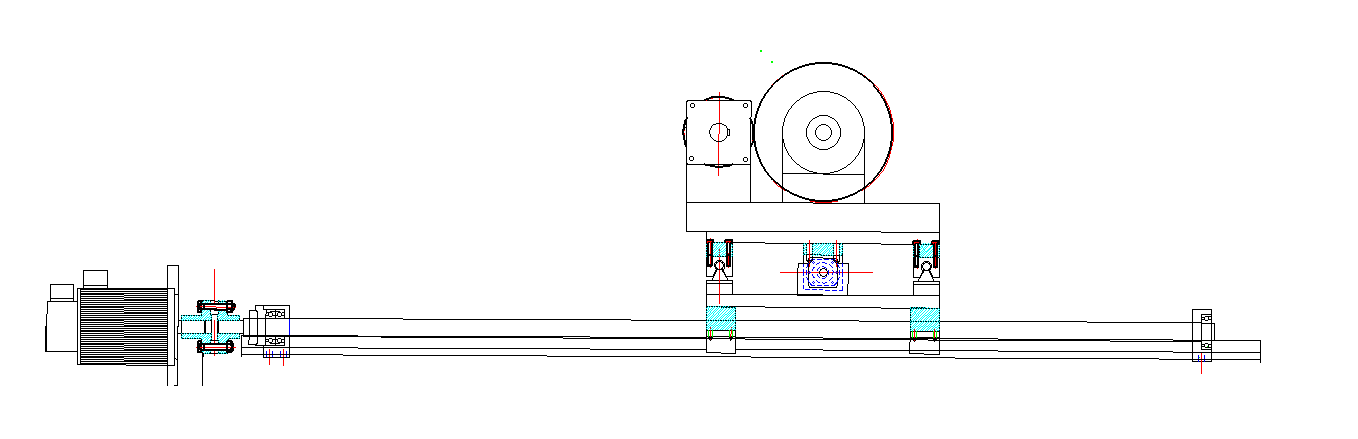

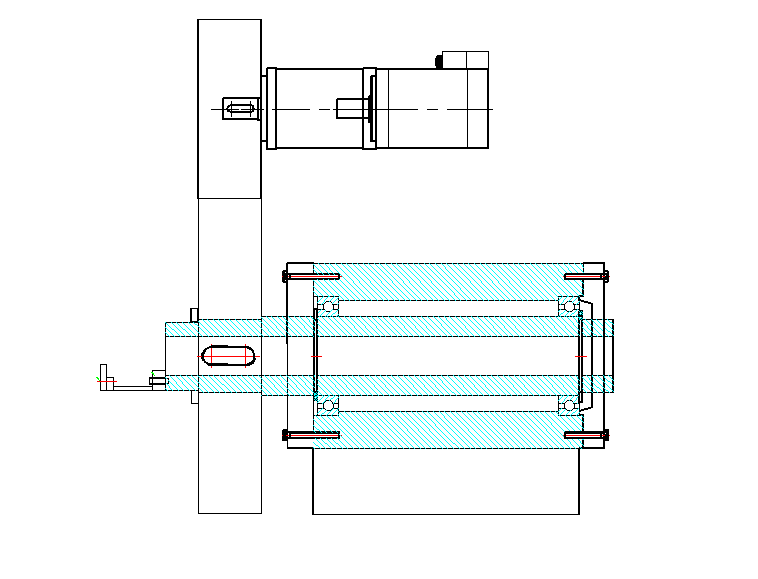

复合材料压力容器的成型方法是纤维缠绕技术,所以,本文就¢250×1500数控纤维缠绕机的主机部分的设计进行了详细论述,数控纤维缠绕机的主机部分与传统机械式纤维缠绕机相同,都由电机、减速器、夹紧装置、尾座和缠绕小车组成。结构装配图如图2.1。

图2.1 结构装配图

其中,1为伺服电机,2是机床的床头部分,3是小车运动伺服电机,4是缠绕小车,5是机床机架,6为机床尾架部分。

型模由夹紧装置与主轴连接并且随着主轴转动,由尾座进行固定,保证型模中心线与主轴中心线重合,从而保证缠绕精度。主轴箱即减速器,在数控纤维缠绕机中,多级变速由伺服电机完成,故主轴箱只起到减速器的作用,这也是数控纤维缠绕机与传统机械式纤维缠绕机有巨大改变的地方,纤维缠绕机一共拥有四个独立运动,主轴的回转运动带动型模回转运动,小车的横向运动,伸臂的进给运动和丝嘴的回转运动。传统机械式纤维缠绕机因为需要满足这四个运动的特定关系即速比,所以通用性不强,成本高昂。而对于数控纤维缠绕机来说,这四个独立运动分别交给四个伺服电机,而主轴转速和小车、伸臂的进给速度之间的关系可以由数控系统控制伺服电机的转速来完成,从而大大提高了数控纤维缠绕机的通用性。本文也将采用滚珠丝杠机构将伺服电机的回转运动变为小车的横向运动以及伸臂的进给运动。

该设计共有4个伺服电机,故拥有四个独立的传动路线。主轴的回转运动的传动方案大致为,主轴回转运动由伺服电机与行星轮减速器搭配,此部分传动比为80,行星轮减速器的输出轴利用联轴器将转矩传递到主轴上,并将三角卡盘焊接在

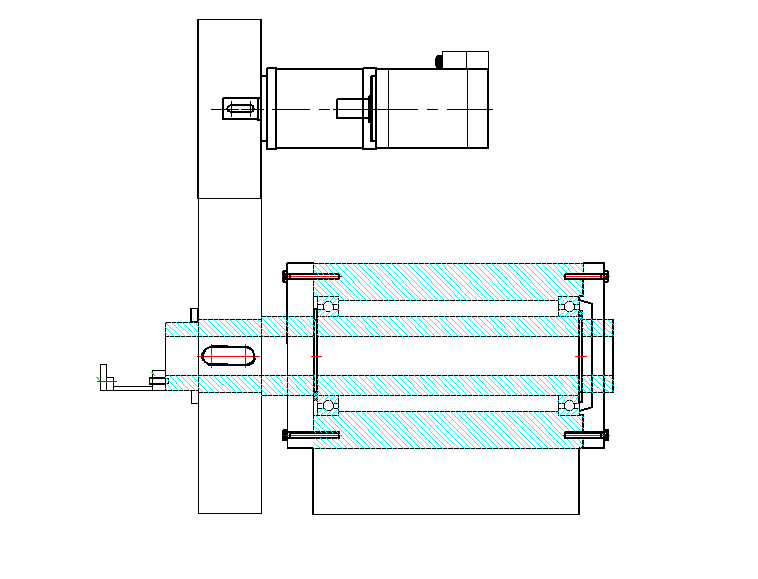

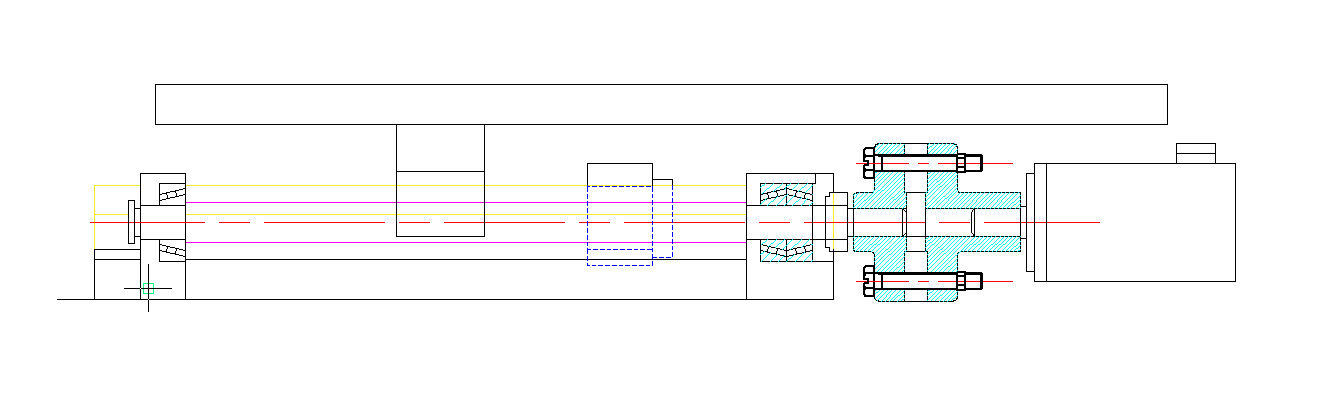

主轴上,芯模回转运动的传动方案如图2.2。

图2.2 芯模回转运动的传动方案

图2.2 芯模回转运动的传动方案

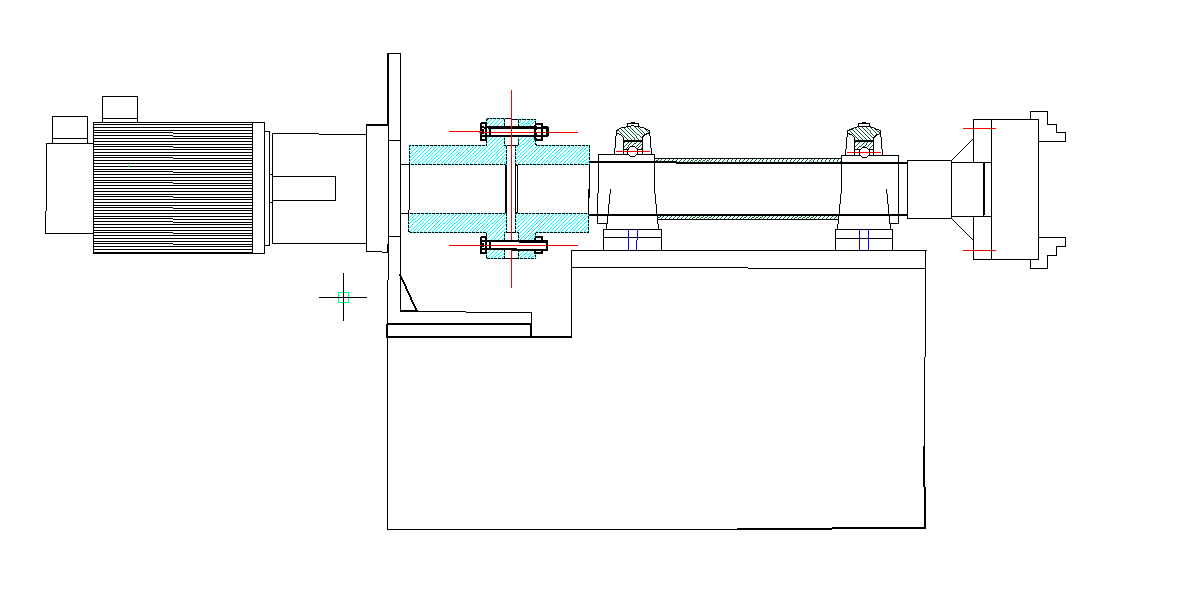

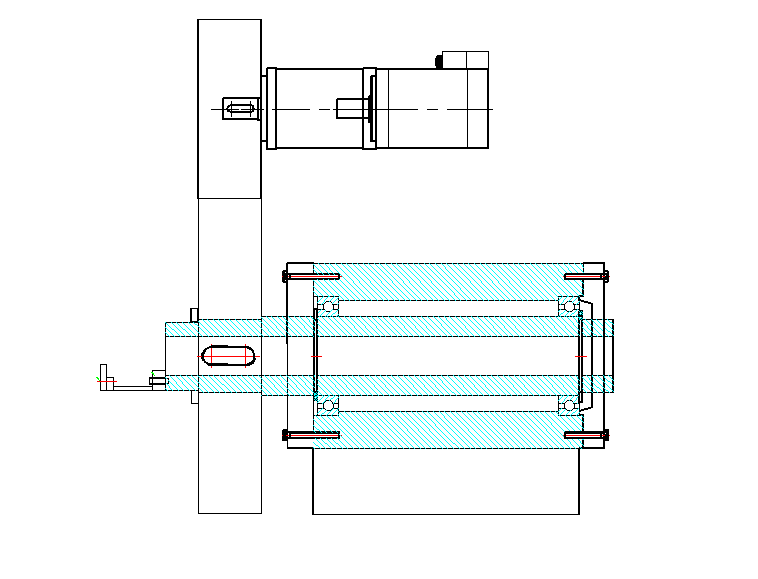

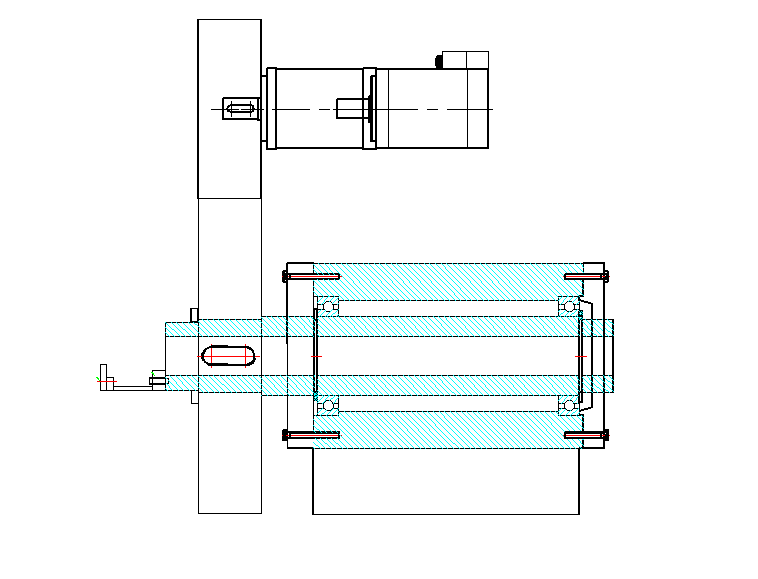

小车横向进给运动同样采用伺服电机来驱动,伺服电机输出轴通过联轴器将滚珠丝杠连接,将转矩传递到滚珠丝杠上,滚珠丝杠的回转运动带动滑块直线运动,从而实现小车的横向进给运动。如图2.3。小车伸臂的传动方案与小车的传动方案相同,通过伺服电机输出轴与联轴器相连而将转矩传递到滚珠丝杠上,由滚珠丝杆的回转运动带动滑块直线运动从而完成伸臂的纵向进给运动如图2.4。

图2.3 小车的横向进给运动传动方案

图2.4 伸臂的纵向进给运动

最后,丝嘴的回转运动方案则是通过齿轮啮合传动来完成,伺服电机输出轴通过平键连接与小齿轮相连接,小齿轮与大齿轮啮合将转矩传递到空心轴上,再由空心轴带动丝嘴进行回转运动,从而完成传动路线,其中,小齿轮与大齿轮啮合的传动比为2,如图2.5。

图2.5 丝嘴回转运动的传动方案

第三章 标准件的设计计算与选用

3.1 伺服电机的选用

设纤维缠绕机主轴最大转速为25 rad/min 型模最大长度为1500mm,最大直径为250mm,型模质量大约为500kg。

则圆形实心型模的转动惯量为:

kg* (3.1)

角加速度可由2式、3式求出:

rad/s (3.2)

rad/ (3.3)

则可求驱动该装置所需要的转矩为:

N*m (3.4)

则工作机所需要的有效功率为:

(3.5)

行星轮减速器的效率为0.95,联轴器效率为0.99,则电机最小功率为:

(3.6)

故选用SM-150-180-20LFB交流伺服电机,其基本参数如表3.1:

表3.1 主运动伺服电机

额定功率 | 额定转矩 | 额定转速 | 额定电流 | 电机重量 |

3.6 | 18 | 2000 | 16.5 | 17.3 |

根据不同运动和传动方式,则其他伺服电机选用如表3.2,表3.3,表3.4:

表3.2 小车横向进给运动伺服电机

电机型号 | 额定转矩 | 额定转速 | 额定电流 | 电机重量 | 额定功率 |

SM130-077-30LFB | 7.7 | 3000 | 9.0 | 9.5 | 2.4 |

表3.3 伸臂进给运动伺服电机

电机型号 | 额定转矩 | 额定转速 | 额定电流 | 电机重量 | 额定功率 |

SM60-013-30LFB | 1.3 | 3000 | 2.8 | 1.7 | 0.4 |

表3.4 丝嘴回转运动电机

电机型号 | 额定转矩 | 额定转速 | 额定电流 | 电机重量 | 额定功率 |

SM110-040-30LFB | 4 | 3000 | 5.0 | 5.2 | 1.2 |

3.2 减速器的选用

主运动即主轴回转运动中伺服电机通过与行星轮减速器搭配将主轴转速降低,由主轴回转运动伺服电机回转轴直径为28mm,则选用PLX-120型行星轮减速器,主轴最大转速25 rad/min ,则速比i=80。其基本参数如下表3.5所示:

表3.5 减速器型号与基本参数

减速器型号 | 额定输入转速 | 最大输入转速 |

PLX-120 | 2000 | 3000 |

3.3 联轴器的选用

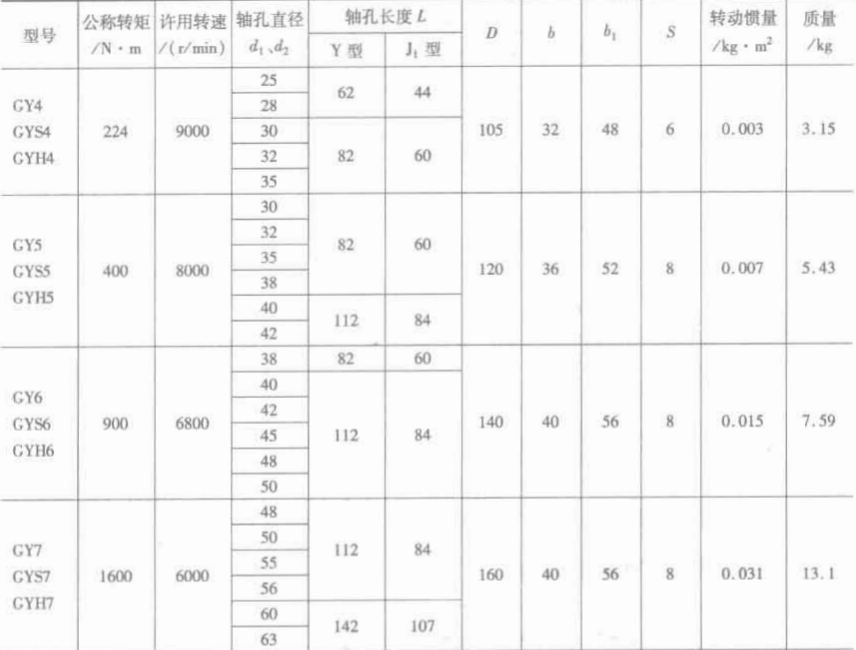

根据GB/T 12458-2003规定,主轴与行星轮减速器采用刚性联轴器连接,由行星轮减速器的轴颈可采用GYS7型刚性联轴器,联轴器其他参数如图3.1所示:

根据GB/T 12458-2003规定,主轴与行星轮减速器采用刚性联轴器连接,由行星轮减速器的轴颈可采用GYS7型刚性联轴器,联轴器其他参数如图3.1所示:

图3.1 联轴器其他参数

刚性联轴器的校核:

由公式 : =1306.44 N*m 可知,刚性联轴器的理论转矩为1306.44 N*m ,由公式: 可得刚性联轴器计算转矩其中,为动力机系数,由表可知其值选择1.0 ,为起动系数,主要与主机起动频率有关,由表可知,其值可选择1.0, 为温度系数,主要与工作机工作温度有关,由表可知其值可选择1.0,K为工况系数,由表可知其值可选择1.0。

则1306.44 N*m,刚性联轴器的理论计算转矩在GYS7型刚性联轴器的许用转矩内,故联轴器选用合理。

其他联轴器的选择为:小车进给运动伺服电机与滚珠丝杠之间采用GYS2型刚性联轴器,伸臂进给运动伺服电机与滚珠丝杠之间采用GYS1型刚性联轴器。

3.4 滚珠丝杠的选用

本设计中一共有两处需要用到滚珠丝杠,分别将伺服电机的回转运动变为小车的横向进给运动和将回转运动变为伸臂的纵向进给运动。本设计采用SFU型滚珠丝杠,基本参数如下表所示:

表3.6 伺服电机SM130-077-30LFB所连接的滚珠丝杠基本参数

丝杠型号 | 公称导程 | 额定静载荷(KN) | 额定动载荷(KN) |

SFU3205-3 | 5 | 51 | 16.9 |

表3.7 伺服电机SM60-013-30LFB所连接的滚珠丝杠基本参数

丝杠型号 | 公称导程 | 额定静载荷(KN) | 额定动载荷(KN) |

SFU2005-4 | 5 | 17.1 | 8.6 |

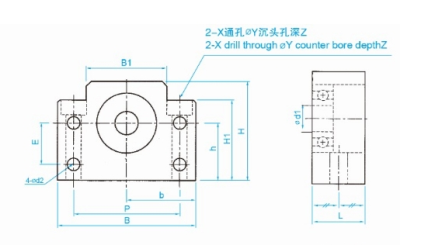

滚珠丝杠采用专用的BK、BF轴承座,由滚珠丝杠直径可以选用配套的BK轴承座固定端与BF轴承座支撑端。对于SFU3205-3丝杠本设计采用BK30丝杠轴承座固定端与BF30丝杠轴承座支撑端,对于SFU2005-4丝杠采用BK17丝杠轴承座固定端与BF17丝杠轴承座支撑端。BK、BF丝杠轴承座的通用结构如图3.2,图3.3所示:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: